WIAP WN 1235

Portallader Automation

Inhaltsverzeichnis

- 02. Vorwort

- 03. WIAP Lader Typ HLV 40 Kg Werkstück Gewicht

- 04. HLV Greifer System

- 05. Roh und Fertigteil Ablage System HLV Anlage

- 06. Montage der HLV Anlage

- 07. Technische Daten der HLV Anlage

- 08. WIAP Lader PL2 2 x 7 Kg Werkstück Gewicht

- 09. Greifer System vom PL2

- 10. Zubehör zum Portallader PL2

- 11. Technische Daten Portallader PL2

- 12. WIAP Portallader PL3 2 x 25 Kg Werkstückgewicht

- 13. Greifer System Portallader WIAP PL3

- 14. Technische Daten Portallader PL3

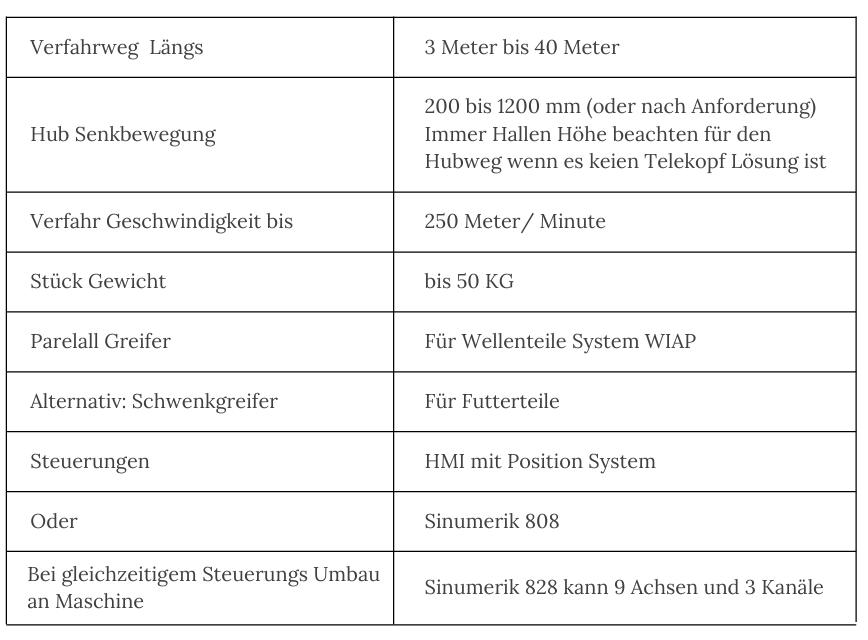

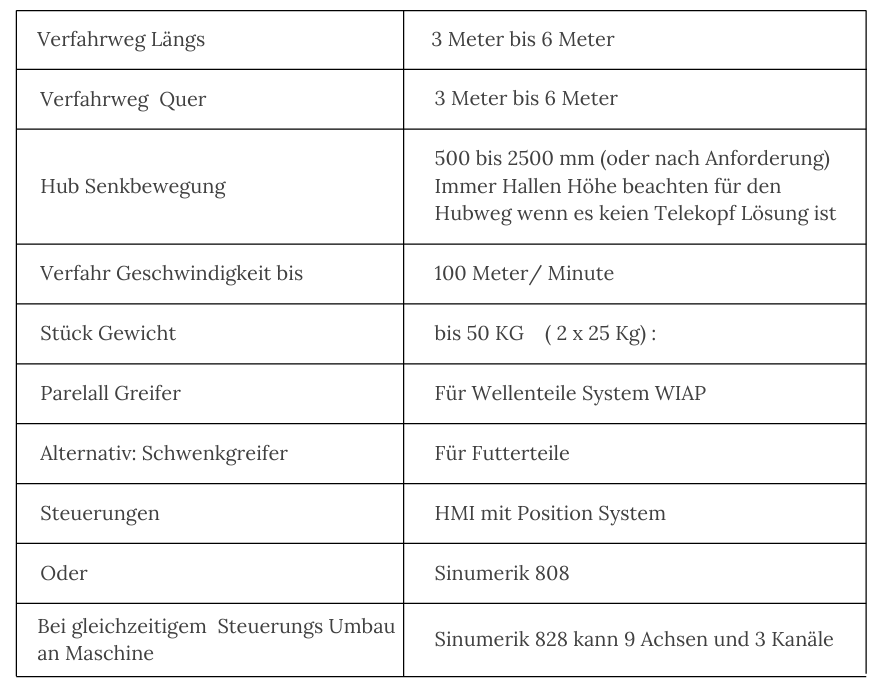

- 15. WIAP Flächenportallader FPL 50 Kg Werkstückgewicht

- 16. Technische Daten FPL

- 17. Information über eine Sinumerik 828

- 18. Schlusswort WN 1235

2. Vorwort

WIAP – Innovation in Automation und Maschinenbau

Seit vielen Jahren ist die WIAP ein führender Anbieter im Bereich der Maschinen- und

Automatisierungstechnik. Ursprünglich begann die Entwicklung von Poralladern, die

speziell für die Firma Trumpf gebaut wurden. Im Anschluss folgten mehrere Projekte für

die Firma Tripet, die an Rundschleifmaschinen eingesetzt wurden. Mit der Zeit entwickelte

WIAP eigene Maschinen, die zusammen mit Poralladern angeboten wurden.

Heute spielt die Automation eine zentrale Rolle in der Weiterentwicklung der WIAP

Technologien. Sie ermöglicht eine präzisere und effizientere Bearbeitung von Materialien,

wodurch der gesamte Produktionsprozess optimiert wird. Besonders hervorzuheben ist,

dass durch die Automation viele manuelle Aufgaben übernommen werden können, was die

Effizienz und Flexibilität steigert.

Neben Poralladern hat WIAP auch eine Vielzahl anderer Lösungen entwickelt. Dazu

gehören unter anderem Rundtack-Bänder, Palettenbahnhöfe und massgeschneiderte

Flächenportale, die als Plasmabrenn- oder Wasserstrahlschneidanlagen zum Einsatz

kommen. Besonders innovativ ist das HLV-Ladesystem, eine kostengünstigere Variante

von Portalanlagen, die ohne teure Führungen auskommt, dabei jedoch eine exzellente

Funktionalität bietet.

WIAP steht für hohe Qualität und Zuverlässigkeit – in jeder Maschine und jeder Lösung.

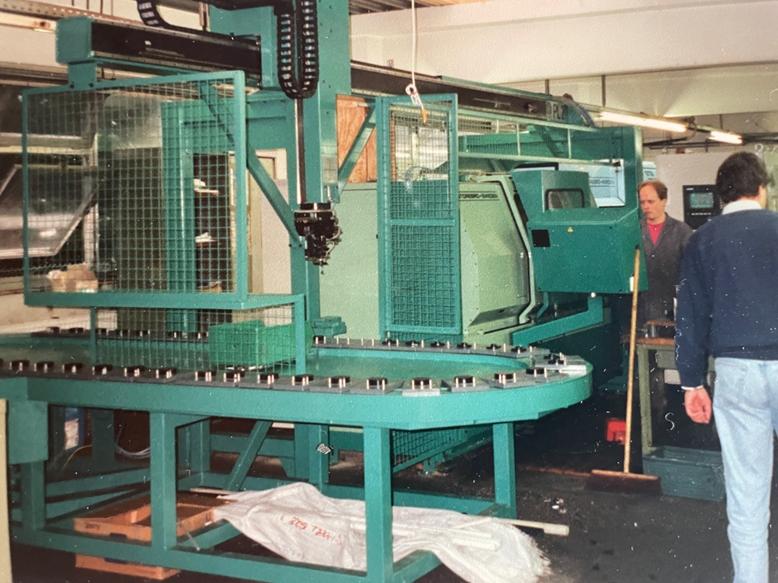

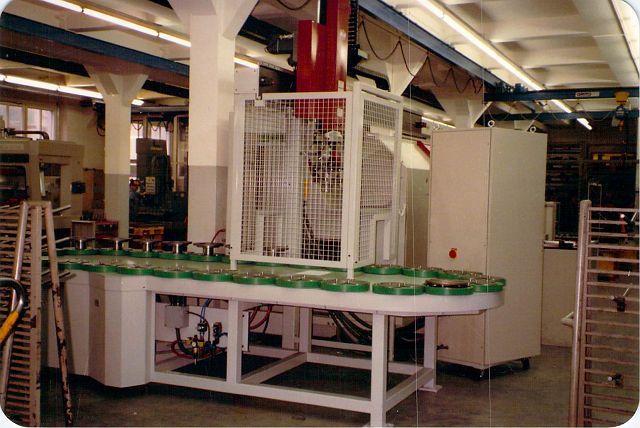

3. WIAP Lader Typ HLV 40 Kg Werkstück Gewicht

Der WIAP HLV Lader wurde speziell für das Be- und Entladen von Stangen entwickelt. Vor

der Einführung dieser Anlage wurden die Teile noch manuell von einem Operator mit zwei

konventionellen Drehmaschinen be- und entladen. Die neue Anlage wurde so ausgelegt,

dass sie 50 Rohteile gleichzeitig laden kann. Die Teile haben eine Länge von bis zu 4000

mm, einen Durchmesser von 20 bis 40 mm und ein Gewicht von bis zu 40 kg.

Bild 3 A:

Hier ist der HLV Lader mit der ganzen

Automation sichtbar.

Ablaufbeschreibung: Die Rohteile werden hinten auf die Auflage gelegt. Mit Vibration

werden sie voneinander getrennt. Anschliessend wird das Teil mit einer Drehkralle 150 mm

nach vorne befördert und in eine Position gebracht, wo der Ladergreifer das Rohteil

aufnehmen kann. Nachdem das Teil bearbeitet wurde, wird es wieder abgelegt. Danach greift

eine Fertigteilkrallen-Vorrichtung das bearbeitete Teil und wirft es auf die Ablagestation.

Bild 3 B:

Die Werkstücke werden hier aus einem

Rohteil-Speicher in eine Werkstück

Aufnahmeposition abgelegt.

Bild 3 C:

Hier werden die Ankerbolzen Stangen mit

dem Portallader HLV in die Maschine

geführt

4. HLV Greifer System

Bild 4 A:

Der Doppelgreifer (Ansicht von hinten)

sorgt dafür, dass das Werkstück immer

exakt in der Mitte der Maschine zentriert

wird, sodass das Spannfutter präzise

eingeführt werden kann.

Bild 4 B:

Der Doppelgreifer (Ansicht von vorne)

Wird mit 2 Luftzylinder angetrieben.

5. Roh und Fertigteil Ablage System HLV Anlage

Bild 5 A:

Ein Bund mit 50 Ankerbolzen, wobei jedes

der 50 Stücke ca. 4000 mm lang und etwa

2 Tonnen schwer ist. Der Bund wird hier

auf der Auflage aufgeschnitten.

Anschliessend werden die Rohteile

automatisch verteilt.

Bild 5 B:

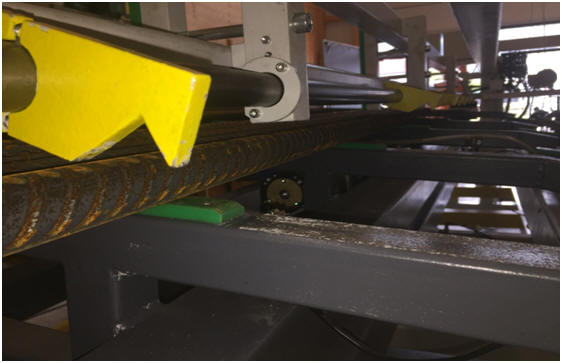

Hier ist das Portallader-Laufwagensystem

sichtbar, das nur mit 4 Stück V-Rollen an

der Ober- und Unterkante des

hochgestellten Rechteckrohrs läuft. Das

neuartige Laufwagen-Fahrsystem Typ

HLV stellt eine sehr preiswerte Lösung

dar und kann für viele Automatisierungen

eingesetzt werden.

Bild 5 C:

Nachdem die Stangenbindung hier

aufeschnitten wurde, rollen die Stangen

auseinander. Anschliessend werden sie

durch Vibration verteilt.

Bild 5 D:

Hier ist ein WIAP Vibrator im Einsatz,

dessen Exzenterstufe von 5 % bis 100 %

eingestellt werden kann. Dabei können

bis zu 1500 kp Erregerenergie

eingebracht werden. Die Drehzahl lässt

sich über die CNC-Steuerung so

anpassen, dass die Teile auch aufwärts

transportiert werden können

Bild 5 E:

Damit der Auflage-Rahmen der Rohteile

nicht die gesamte Maschine und Halle

durchvibriert, kommen hier auch die

WIAP Gummis zum Einsatz.

Bild 5 F:

Die Zugänglichkeit der Automation ist

von hinten so abgesichert, dass keine

Personen in die Gefahrenzone laufen

können.

Bild 5 G:

Mit diesen Krallen wird die Stange vom

Rohteil-Rechen in eine Zwischenstation

überführt – dabei wird sie auf ein Prisma

gehoben. An dieser Position können

sowohl der Rohteil- als auch der

Fertigteilgreifer abgesenkt werden, ohne

dass es zu einer Störkontur durch die

nachfolgenden Rohlinge kommt. So ist

ein reibungsloser und sicherer

Übergabeprozess gewährleistet.

Bild 5 H:

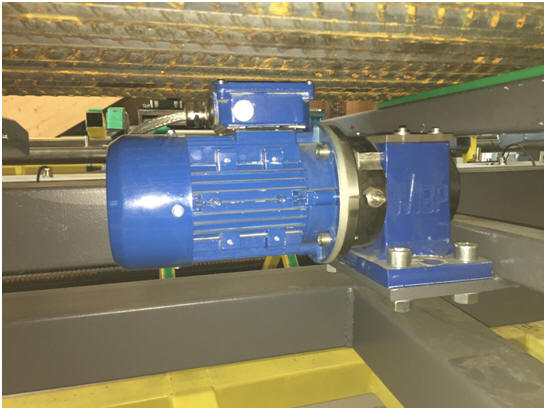

Zu sehen ist das Antriebssystem der

Rohteil-Kralle (links) und der Fertigteil

Kralle (rechts). Ein Getriebemotor

übernimmt die Bewegung beider

Einheiten. Die Fertigteil-Kralle entnimmt

das bearbeitete Werkstück, während die

Rohteil-Kralle das neue Rohteil in das

Auf- und Ablage-Prisma einführt und dort

korrekt positioniert. So läuft der

Übergabeprozess automatisch und

präzise ab.

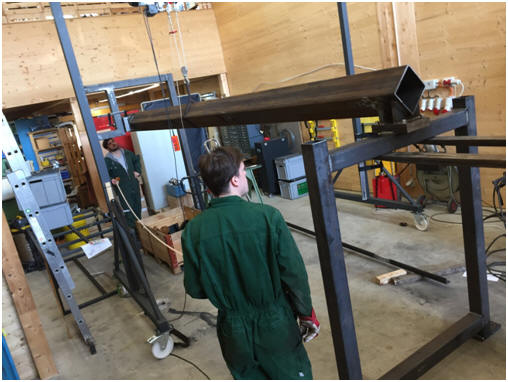

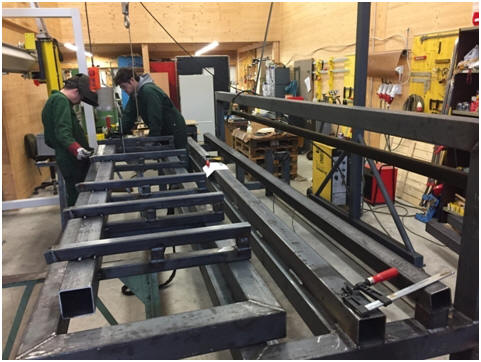

6. Montage der HLV Anlage

Bild 6 A:

Das neue WIAP HLV System ist eine

kostengünstige Automation wo keine

Bearbeitung notwendig ist am Ladesystem.

Da diese krummen Bananenstangen

sowieso nicht in Hochpräzison angeliefert

werden, ist die Klemmposition für das

Roh- und Fertigteil – der Rohrlader

genügend genau.

Bild 6 B:

Jim Widmer bei der Montage des HLV

Laders. Er hat alles mit dem Inventor

gezeichnet. Wenn etwas nicht stimmt,

muss er mit sich selbst schimpfen!

Bild 6 C:

Hier wir ein Vierkantrohr schräg gestellt,

dass der Laufwagen in den Ecken fahren

kann

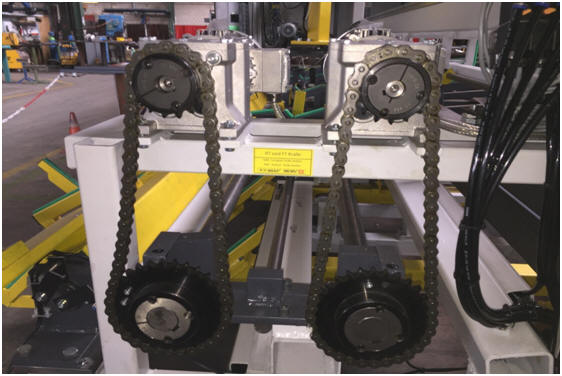

Bild 6 D:

Der Laufwagen läuft mit 4

Kunststoffrollen oben und unten.

Zusätzlich wird eine Verschleissschiene

aus S355-Material angebracht, damit der

Wagen gut rollt. Bis jetzt wurden auch

nach 50.000 bearbeiteten Teilen keine

Einlaufspuren festgestellt. Auch die

Verschmutzung bleibt gering. Zudem

wurde eine Tropfschmierung integriert,

die sicherstellt, dass kein Trockenlauf die

Führung beeinträchtigt.

Bild 6 E:

Hier wird auch der Hub-Senk-Schlitten

montiert. Er ist ebenfalls mit V-Rollen

geführt und verwendet zwei 4-Kant

Rohre für die stabile Führung.

Bild 6 E:

Hier ist der Laufwagen montiert.

Angetrieben wird er über eine

Zahnstange, was einen schnellen Lauf

ermöglicht, ohne dass das Ladesystem ins

Oszillieren gerät.

Bild 6 E:

Das gesamte Ladesystem und die Zu- und

Wegführung werden hier von der WIAP,

einschliesslich der Konstruktion,

hergestellt. Der Kunde gab nur die

Anforderungen vor, und WIAP hat

daraufhin ein Angebot gemacht, wie sie

es umsetzen würde. Die SBB

(Schweizerische Bundesbahn) hat die

Lösung nach der Präsentation von WIAP

dann ebenfalls bestellt. Die erste Version

von WIAP war so schnell, dass der Kunde

Lohnarbeit hätte suchen müssen, da das

System mit dem HLV zu schnell war.

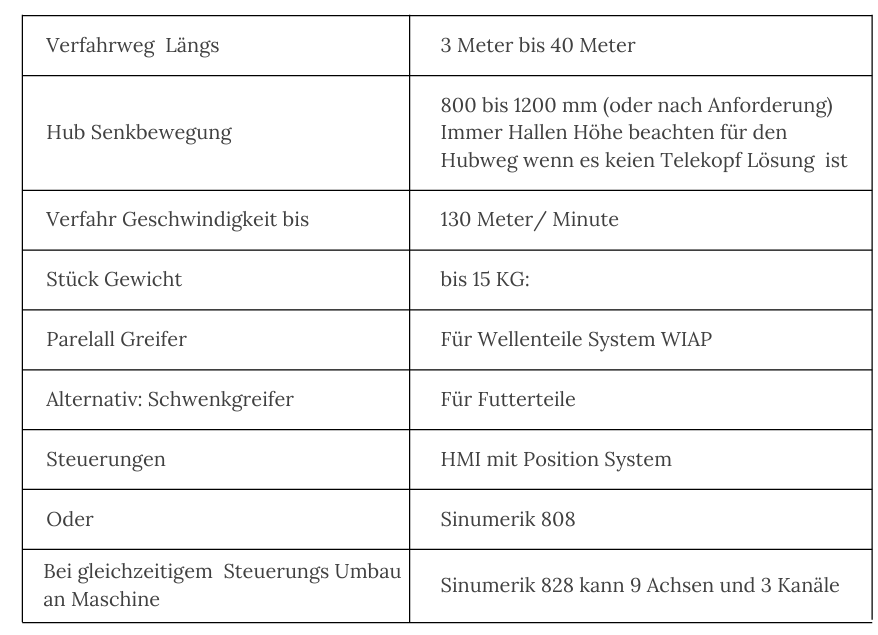

7. Technische Daten der HLV Anlage

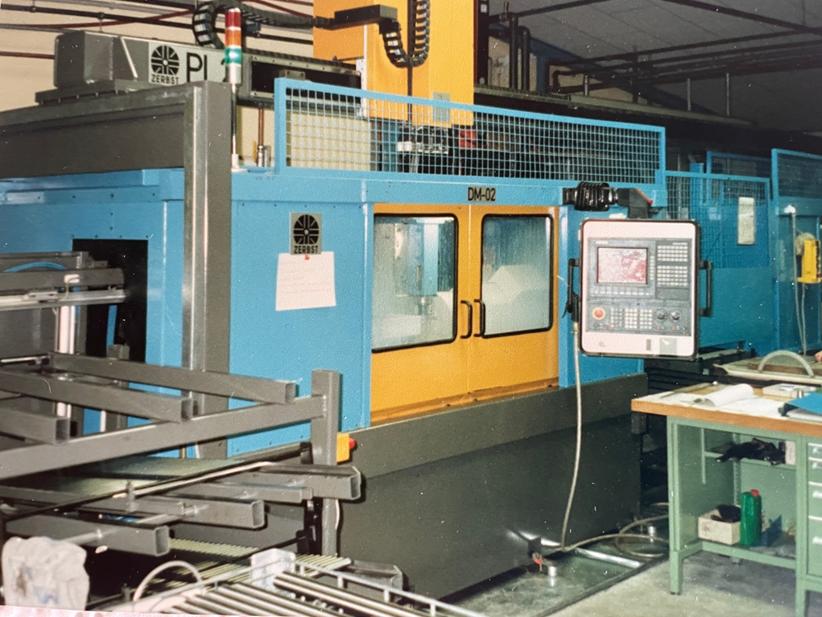

8. WIAP Lader PL2 2 x 7 Kg Werkstück Gewicht

Einführung: Erfolgsgeschichte des Portalladers WIAP PL2

Die Entwicklung des WIAP Portalladers PL2 begann mit einer konkreten Anfrage eines

renommierten Schweizer Schleifmaschinenherstellers. Dieser suchte für internationale

Kunden wie Bilz (Deutschland), Grundfos (Dänemark) und Embraco (Brasilien) eine

zuverlässige Automatisierungslösung für seine Rundschleifmaschinen. WIAP entwickelte

daraufhin den Portallader WIAP PL2 – ausgestattet mit einem Schwenkgreifer, der zwei

Werkstücke von je bis zu 7,5 kg sicher und präzise handhaben kann.

Der Erfolg dieser Lösung sprach sich schnell herum. So wurde der Portallader WIAP PL2

wenig später auch für die WIAP-eigene Drehmaschine DM2 A übernommen, die

ursprünglich im Rahmen eines Sonderprojekts (CHD) konzipiert wurde. Der Durchbruch

kam, als ein deutscher Grosskonzern das Konzept übernahm und den Portallader WIAP

PL2 in Lizenz für weitere Kunden baute. Damit floss nicht nur Know-how, sondern auch

ein nennenswerter Umsatz in Form von Lizenzgebühren zurück an WIAP – ein Gewinn im

mehrfachen Sinne.

Bild 8 A:

Der Portallader WIAP PL2 ist für ein

Werkstückgewicht von 2 x 7 kg ausgelegt

und ermöglicht einen Eilgang von 135

Metern pro Minute. Zusätzlich ist eine

Querverfahrweg-Achse als weitere CNC

Achse konzipiert, die es ermöglicht, die

Teile beliebig auf- und abzulegen.

Bild 8 B:

WIAP Portallader PL 2

Bild 8 C:

Hier ist der WIAP Portallader an einer

Maschine die für Audi Lenkstangen

herstellt.

Bild 8 D:

Sichere Automatisierung mit dem WIAP

PL2 an der Storebro STB 2000: Dieser WIAP

PL2 Portallader wurde in Kombination mit

einer Rundtakt-Palettenbahn realisiert.

Besonders hervorzuheben ist das

Sicherheitskonzept: Es existieren keine

Klemmstellen für Personen ausserhalb der

Bewegungszone des Laders. Der

Portallader bewegt sich ausschliesslich in

definierten Bahnen und kann die Zone, in

der sich Bedienpersonal aufhält, nicht

erreichen.

Im Gegensatz zu klassischen Robotersystemen, die bei einem Steuerfehler unkontrolliert

ausschlagen und so eine Gefahr darstellen könnten, ist dies beim WIAP PL2

konstruktionsbedingt ausgeschlossen. Das erhöht die Sicherheit im Produktionsumfeld

erheblich.

Dieser Portallader wurde speziell für den Einsatz an der Storebro STB 200 konzipiert und

angebaut – eine clevere und sichere Automatisierungslösung.

9. Greifer System vom PL2

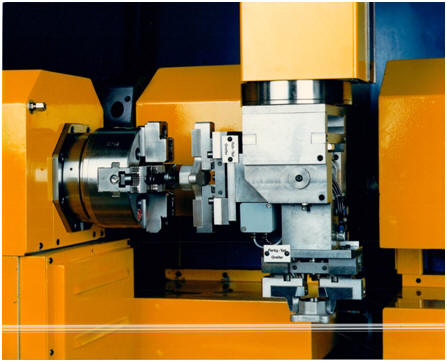

Bild 9 A:

Der Doppelgreifer des WIAP PL2

Portalladers, Der Doppelgreifer des WIAP

PL2 Portalladers bietet eine

beeindruckende Vielseitigkeit. Mit seiner

Fähigkeit, sich um 90° zu schwenken, kann

er sowohl Fertig- als auch Rohteile sicher

und präzise aufnehmen und ablegen

sowohl horizontal als auch vertikal.

Darüber hinaus ermöglicht der Greifer eine zusätzliche Drehung von 180°, was eine noch

grössere Flexibilität im Umgang mit Werkstücken gewährleistet. Dank dieser Eigenschaften

bleibt der WIAP PL2 für nahezu alle Aufgaben geeignet und lässt nur wenige

Herausforderungen ungelöst. Das System deckt ein sehr breites Einsatzgebiet ab und kann

Werkstücke mit einem Gewicht von bis zu 2 x 7 kg problemlos handhaben.

Bild 9 B:

Hier wird das Fertigteil aus der Maschine

entnommen.

10. Zubehör zum Portallader PL2

Bild 10 A:

Bei sehr grossen Mengen von Rohteilen

können diese auch mit einer

Rohteilzuführung ausgestattet werden, um

den Prozess effizienter zu gestalten.

11. Technische Daten der HLV Anlage

12. WIAP Portallader PL3 2 x 25 Kg Werkstückgewicht

Der WIAP PL3 Portallader wurde von der WIAP speziell entwickelt und an eine HEID CNC

Drehmaschine integriert. Die gesamte Anlage hatte einen Wert von über 1 Million CHF. Der

Portallader ist für eine Traglast von 2 x 25 kg ausgelegt und ermöglicht einen Eilgang von

bis zu 135 Metern pro Minute.

Aufgrund der begrenzten Hallenhöhe von nur 3,4 Metern war eine herkömmliche Beladung

über der Maschine unvorteilhaft. Um dieses Problem zu lösen, wurde eine Klappe über dem

Spindelstock realisiert, die es ermöglichte, direkt in die Maschine zu fahren. Auf diese

Weise konnte auf eine Teleskop-Lösung des Laders verzichtet werden.

Bild 12 A:

Der Portallader WIAP PL3 an der Heid

Maschine angebaut.

Bild 12 B:

Der Dreh- und Schwenkgreifer ist eine

100%ige WIAP-Konstruktion. Er entnimmt

das Fertigteil aus dem Futter, schwenkt es

um 90 Grad nach unten und führt eine 180

Grad-Drehung aus. Anschliessend kann er

das neue Rohteil wieder einlegen. Nach

diesem Vorgang fährt der WIAP Lader PL3

wieder aus dem Maschinenraum.

Bild 12 C:

Als Fertigablageband wurde ein Rundtakt

Band konstruiert und hergestellt, das über

eine zentrale Spannvorrichtung verfügt.

Diese sorgt dafür, dass alle Teile,

unabhängig vom Durchmesser, immer

exakt zentriert gespannt werden. Dadurch

wird gewährleistet, dass der Portallader

problemlos das Fertigteil ablegen und

aufnehmen kann, ohne Schwierigkeiten

beim Greifen oder Ablegen des Werkstücks.

Der Greifer legt das Fertigteil auf die Ablageteller ab und taktet dann weiter. Anschliessend

nimmt er das neue Rohteil auf. Das gesamte Rundtack-Band wurde so konzipiert, dass es

keine Klemmstellen aufweist, wodurch die Gefahr einer versehentlichen Verletzung durch

das Einklemmen von Fingern ausgeschlossen ist. Nur in den Bereichen, in denen der

Portallader potenziell in Kontakt mit Personen kommen könnte, wurde ein Schutzgitter

angebracht.

Bild 12 D:

Hier wurde das Fertigteil abgelegt. Das

Transportband tacktet anschliessend

weiter, und der Lader nimmt das neue

Rohteil auf. Dieser gesamte Prozess kann

parallel zur Hauptbearbeitungszeit

ablaufen, wodurch in der Regel keine Eile

erforderlich ist. Die Bearbeitungszeit

beträgt in der Regel fast immer über eine

Minute, sodass genügend Zeit für den

reibungslosen Ablauf des gesamten

Vorgangs zur Verfügung steht.

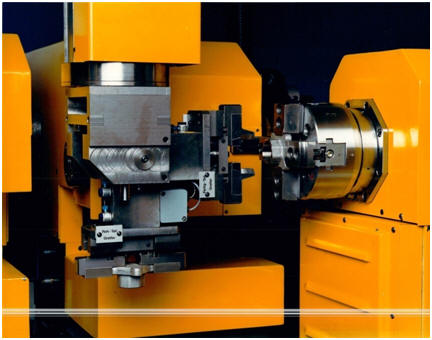

13. Greifer System Portallader WIAP PL3

Bild 13 A:

Der WIAP Portallader-Greifer besteht aus

zwei Plan-Spiral-Futtern. Ein wichtiger

Aspekt ist, dass bei einem Stromausfall

das Werkstück nicht in den

Späneförderer fällt. Diese Anforderung

führte dazu, dass WIAP diese speziellen

Rohr- und Fertigteile-Greifsysteme

gewählt hat. Als Antrieb des Futters

wurde ein LKW-Scheibenwischermotor

ausgewählt, ein robustes System, dessen

Teile auch in 30 Jahren noch erhältlich

sind. Das Dreh- und Schwenksystem ist

eine reine WIAP-Konstruktion, die durch

ihre Robustheit, Präzision und dennoch

kräftige Bauweise überzeugt, um die 2 x

25 kg bzw. 50 kg problemlos handhaben

zu können.

14. Technische Daten Portallader PL3

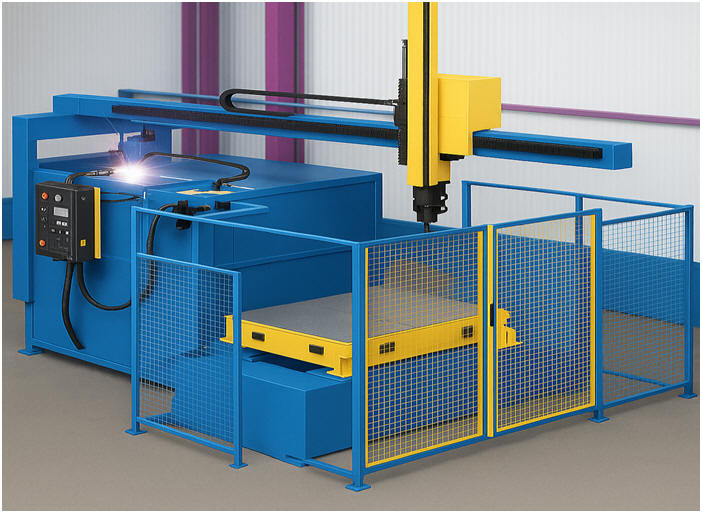

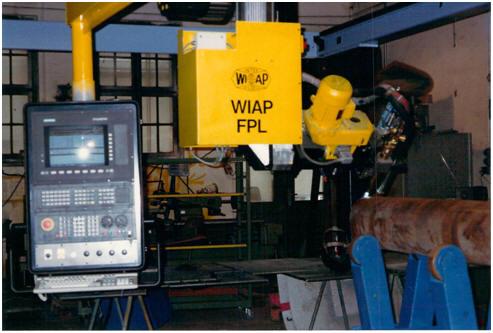

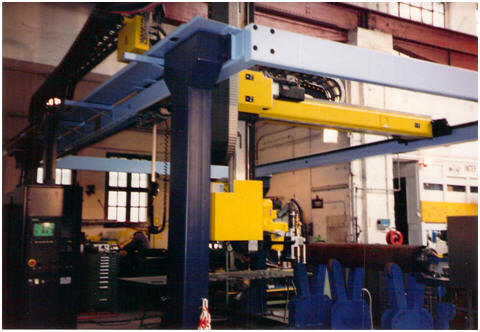

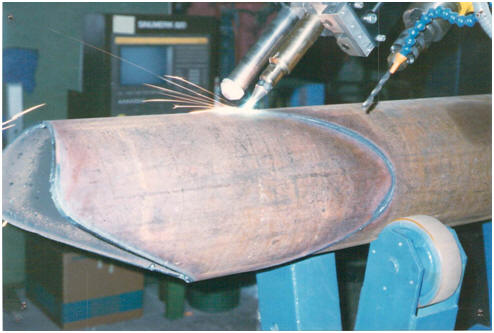

15. WIAP Flächenportallader FPL 50 Kg Werkstückgewicht

Die WIAP hat zwei Flächenportale umgebaut, die ursprünglich als Brennschneidmaschinen

vorgesehen waren. Eine der Maschinen wurde in eine Wasserstrahlmaschine umgebaut, die

andere als Autogen-Brennschneidmaschine sowie Plasma-Schneidmaschine, auch für das

Ausbrennen von Rohrsätteln. Die ursprünglichen Flächenportale stammten von WMW,

jedoch ist die Konstruktion so ausgelegt, dass auch die Herstellung von WIAP FPL

Maschinen möglich ist. Es kann auch ein Zukaufprojekt in Betracht gezogen werden.

Bild 15 A:

Die Brennschneid Anlage WIAP FPL

Bild 15 B:

Mit diesem Flächenportal können fast

beliebige Rohteile zum Ausbrennen in die

Anlage eingebracht werden, auch Teile mit

einer Höhe von über 2 Metern.

Bild 15 C:

Auch der Längs- und Querweg ist

grosszügig dimensioniert. Der Querweg

beträgt 3 Meter, der Längsweg 5 Meter.

Bild 15 D:

Hier ist ein Brennschneidsystem mit

Autogen sowie ein Plasmaschneider für das

Ausbrennen von Rohrsätteln integriert.

Bild 15 E:

Aber auch ein Anbohren wurde eingeplant

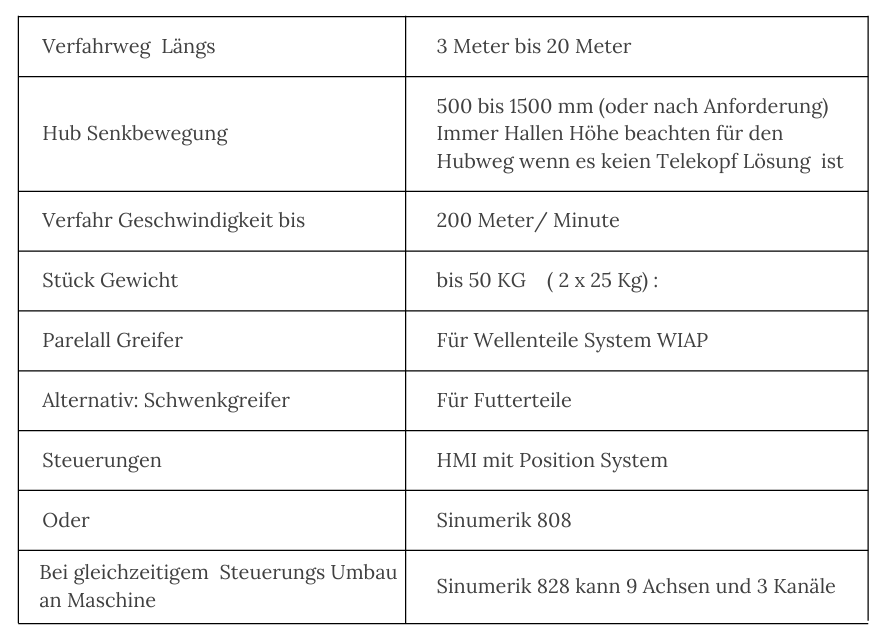

16. Technische Daten FPL

17. Information über eine Sinumerik 828

Bild 17 A:

Bild einer Sinumerik 828 an einer

Werkzeugmaschine

18. Schlusswort WN 1235

Automation wird in einer Zeit, in der die Kosten für Arbeitskräfte steigen, ein immer

wichtigeres Thema werden. Durch Automation kann der Lohn einer Person auf mehrere

Maschinen verteilt werden, sodass eine Person mehrere Maschinen gleichzeitig bedienen kann.

Das führt dazu, dass die Produktion effizienter wird und der Bedarf an Arbeitskräften gesenkt

wird. Automation wird daher eher zunehmen als abnehmen. Dadurch wird verhindert, dass nur

in Billiglohnländern produziert wird, wo die Löhne niedrig sind. Wir denken, dass dies eine

starke Konkurrenz für Billiglohnländer darstellen kann. Der Vorteil der Automation, wenn alles

im Heim- oder Inhouse-Betrieb erfolgt, ist, dass eine Umsetzung deutlich schneller möglich ist,

was die Flexibilität erhöht. Deshalb ist Automation die Zukunft.

Erstellt: sw-jw-iw-hp Widmer