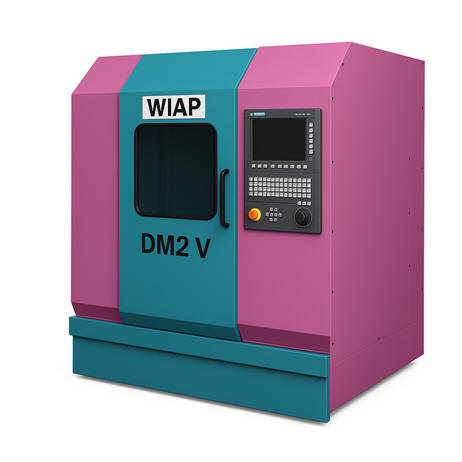

WIAP DM2V Maschine

Inhaltsverzeichnis

- 02. Vorwort

- 03. WIAP Lader Typ HLV 40 Kg Werkstück Gewicht

- 04. HLV Greifer System

- 05. Roh und Fertigteil Ablage System HLV Anlage

- 06. Montage der HLV Anlage

- 07. Technische Daten der HLV Anlage

- 08. WIAP Lader PL2 2 x 7 Kg Werkstück Gewicht

- 09. Greifer System vom PL2

- 10. Zubehör zum Portallader PL2

- 11. Technische Daten Portallader PL2

- 12. WIAP Portallader PL3 2 x 25 Kg Werkstückgewicht

- 13. Greifer System Portallader WIAP PL3

- 14. Technische Daten Portallader PL3

- 15. WIAP Flächenportallader FPL 50 Kg Werkstückgewicht

- 16. Technische Daten FPL

- 17. Information über eine Sinumerik 828

- 18. Schlusswort WN 1235

2. Vorwort / Projekt Einführung

WIAP DM2-V – Vertikal-Drehmaschine mit obenliegendem Spindelstock

Kompakt. Automatisiert. Effizient

Die WIAP DM2-V ist eine hochmoderne Vertikal-Drehmaschine mit obenliegendem

Spindelstock. Sie wurde speziell für die automatisierte Serienfertigung auf kleinstem Raum

entwickelt und stellt eine kompakte Alternative zu klassischen CNC-Futterdrehmaschinen

mit Portalladern oder Robotersystemen dar.

Ihre Vorteile auf einen Blick

Kompakte Bauweise: Minimale Stellfläche, ideal für kleine Werkhallen und dichte

Fertigungszellen.

Hoher Automatisierungsgrad: Vollintegriertes Zuführsystem mit fünf umlaufenden

Transportbändern – kein Portallader notwendig.

Kosteneffizienz: Geringfügig teurer als eine herkömmliche CNC-Drehmaschine, aber

mit deutlich mehr Nutzen durch integrierte Automation.

Flexible Fertigung: Für Klein-, Mittel- und Großserien geeignet.

Saubere Bearbeitung: Durch die vertikale Spindelanordnung fallen Späne direkt nach

unten – Werkstücke bleiben weitgehend sauber.

Technisch durchdacht: Ideal kombinierbar mit weiteren Automatisierungsmodulen.

Technologie im Detail

Spindelstock SPISTO™ – obenliegend & effizient

Integriertes Kraftspannfutter – sicher und schmutzgeschützt

Ruhiger Lauf durch stabile Hauptspindellagerung

Direkte Späneabfuhr nach unten – optimal für Kühlwasser-Spänebehälter oder Förderer

Maschinenbett – vibrationsgedämpft nach WIAP VDSFM

Patentiertes WIAP-System mit modular verschraubbaren X- und Z-Achsen

Extrem stabil – auch für schwere Bearbeitungen mit hoher Präzision

Einfach erweiterbar durch Automationskomponenten wie Revolver, Werkzeugsysteme

oder Greifer

Materialhandling & Automation

Die rundum integrierte Zuführung ist ein zentrales Merkmal der WIAP DM2-V.

Sie bietet folgende Kapazitäten:

Bis zu 16 Roh- und 16 Fertigteile bei Ø 200 mm

Bis zu 54 Teile bei Ø 60 mm

Maximale Werkstückhöhe: 100 mm

Die fünf umlaufenden Transportbänder übernehmen die Zu- und Abführung der Werkstücke

vollständig automatisiert. Auch alternative Zuführlösungen sind auf Wunsch integrierbar

maximale Flexibilität für jede Produktionsumgebung.

Technische Daten (Kompaktformat)

Werkstückdurchmesser: max. Ø 160 mm

Werkstückhöhe: max. 100 mm

Maschinenabmessungen:

Breite: 2,50 m

Tiefe: 1,85 m

Höhe: 2,10 m

Fazit

Die WIAP DM2-V kombiniert hohe technische Flexibilität mit durchdachter Automation und

kompakter Bauweise. Sie ersetzt klassische Drehkonzepte mit externem Handling durch ein

integriertes, platzsparendes System. Ideal für Unternehmen, die effizient auf kleiner Fläche

produzieren wollen – ohne Kompromisse bei Qualität oder Leistung.

3. Maschinenfotos

Bild 3 A:

Vertikal CNC Drehmaschine fast in einer

Grösse wie eine Telefonkabine

Bild 3 B:

CNC Drehmaschine wiap DM2V vor der

Auslieferung

Bild 3 C:

WIAP DM2V CNC Drehmaschine im WIAP

Lehrbetrieb Vietnam. Lehrlinge lernen die

Montage an CNC Drehmaschinen

4. Montage der WIAP DM2V

Bild 4 A:

Das ist der robuste Bearbeitungsturm der

auf den Längsschlitten montiert wird

Bild 4 B:

Die ist das Maschinen Unterbett

Bild 4 C:

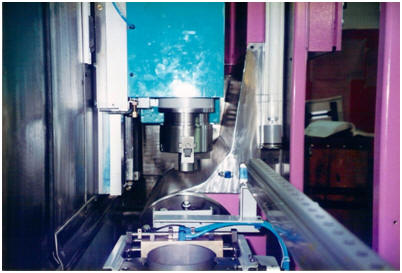

Hier wird eine Kleinserie hergestellt

Bild 4 D:

Das ist der Kreuzschlitten, wo der Turm

aufmontiert wird. Hier sind Tragtaschen

für die Luftunterstützung, welche auch

für die Sperrluft verantwortlich ist. Das

ganze System ist ausgelegt für ein

Schnellwendesystem.

Bild 4 E:

So eine Maschine muss in kurzer Zeit

montiert werden, damit die Kosten nicht

davon schweben.

Bild 4 F:

Hier ist der Montageprozess der DM2V

schon etwas weiter fortgeschritten im

Montagebetrieb WIAP.

Bild 4 G:

Robustes, WIAP VDSF, gefülltes

Maschinenbett, vibrationsgedämpft,

verdichtet mit Vibration

Bild 4 H:

WIAP DM2V in der Montage, Turmaufbau

Kompakter CNC-Drehautomat in Skelettbauweise – ausgelegt für Futterdrehteile bis Ø 200

mm. Das Werkstück wird im Futter eingespannt und zur Bearbeitungsposition verfahren.

Nach der Fertigstellung fährt ein Fertigteilschieber in den Maschinenraum, entnimmt das

Werkstück und legt es auf dem Wegführband ab.

Anschliessend holt das Futter auf einer tieferen Ebene das nächste Rohteil. Der verfahrbare

Spindelstock bewegt sich zur festen Revolverposition, wo die Dreharbeiten ausgeführt

werden. Die Späne fallen direkt nach unten in den integrierten Späneförderer – für saubere

und wartungsfreundliche Arbeitsbedingungen.

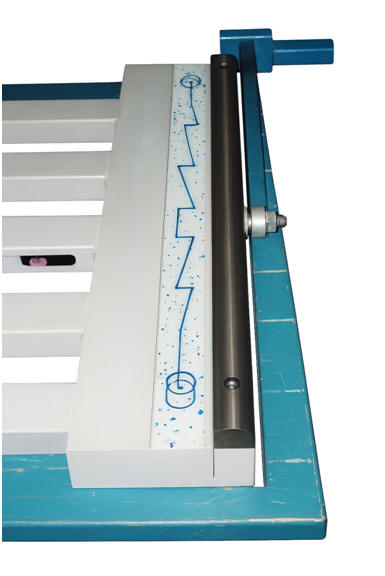

Das Transportband bietet eine grosszügige Ablagefläche von 200 x 4350 mm (2 × 0,87 m²)

für Roh- und Fertigteile. Ab einem Durchmesser von 100 mm können jeweils rund 40 Roh

und Fertigteile bereitgestellt werden. Bei einer Taktzeit von 2 Minuten ergibt das einen

mannlosen Betrieb von bis zu 80 Minuten.

Dank durchdachter Vibrationsdämmung arbeitet die Maschine mit hoher Laufruhe und

ausgezeichneten Standzeiten – minimale bis keine Vibrationen sorgen für präzise

Ergebnisse und lange Werkzeuglebensdauer.

Bild 4 I:

Flexible Verschalungskonstruktion:

Die Verschalung besteht aus einer

stabilen Rahmenkonstruktion, die gezielt

auf maximale Anpassungsfähigkeit

ausgelegt ist. Dank des modularen

Aufbaus lassen sich Änderungen oder

Erweiterungen jederzeit schnell und

unkompliziert umsetzen – ohne

aufwendige Umbauten.

Das Konzept erlaubt den Einsatz einfacher Blechkomponenten, vorzugsweise gerader

Bleche mit minimalen Abkantungen. So können kostengünstig neue Elemente integriert

oder bestehende angepasst werden, ganz nach aktuellem Bedarf.

Bild 4 J:

Auch die Schulung war ein Bestandteil

des Maschinenbaus der WIAP

Bild 4 K:

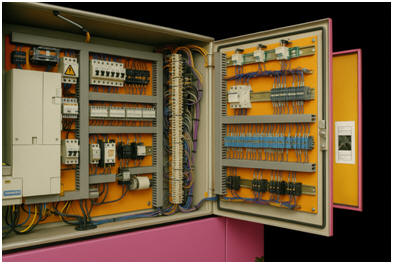

Der Elektroschrank ist hinter der

Maschine an der Maschine plaziert als

eine kompakte Transporteinheit

5. Funktionsbeschreibung der Automation für die WIAP DM2V

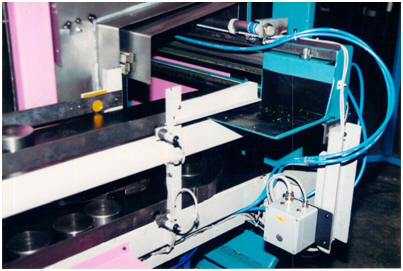

Bild 5 A:

Ansicht von der linken Seite in den

Arbeitsraum. Es sind 2 Bänder, einmal das

Rohteilband unten und einmal das

Fertigteilband oben.

Bild 5 B:

Ansicht der DM2 V von der linken Seite

hinten zum Transportband der Zu- und

Wegführung. Hier wird das Fertigteil raus

transportiert und das Rohteil mit dem

unteren Band zugeführt.

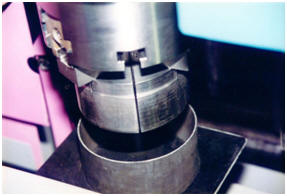

Bild 5 C:

Hier wird das Fertigteil auf den

Ausschieber abgelegt. Das Futter öffnet

nach innen

Bild 5 D:

Jetzt fährt der Z Schlitten nach oben und

lässt das Fertigteil auf dem Ausstosser

liegen. Dann fährt der Ausstosser nach

draussen und der Z Schlitten holt den

neuen Rohlinge vom unteren Band .

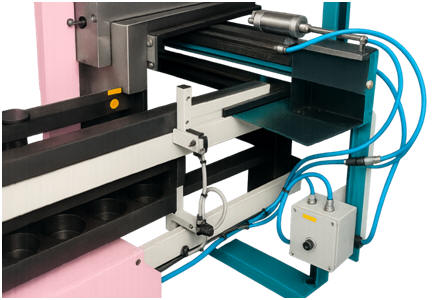

Bild 5 E:

Automation auf kleinstem Raum

kompakt, effizient und durchdacht. Die

platzsparende Lösung verläuft rund um die

WIAP Vertikal-CNC-Drehmaschine und

übernimmt zuverlässig das Handling von

Roh- und Fertigteilen.Die Maschine ist für

Futterteile bis Ø 200 mm ausgelegt und

kommt erfolgreich bei der Fertigung von Werkstücken für einen internationalen Konzern

im Bereich Bohrersysteme zum Einsatz.

Ausgestattet mit Luftunterstützung, vibrationsgedämpftem Aufbau und austauschbaren

Führungsbahnen, steht diese Anlage für höchste Präzision und Langlebigkeit.

Die komplette Konstruktion – von A bis Z – stammt aus dem Hause WIAP. Bereits heute ist

das System so ausgelegt, dass eine echte Y-Achse problemlos integriert werden kann.

Bild 5 F:

Hier noch einmal eine etwas detailliertere

Ansicht des Systems für die Rohteil

Zuführung und Fertgteil Raustransport.

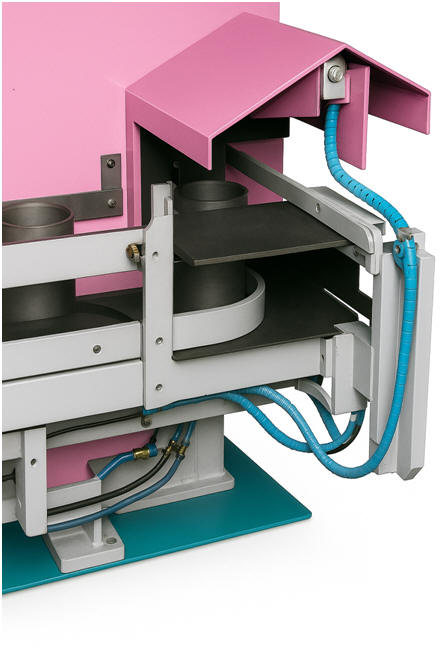

Bild 5 G:

Das ist die Version die für das Projekt Hilti

gebaut wurde. Diese Maschine hat hundert

Tausende Teile hergestellt. Die

Telefonkabine Wiap DM2V

Bild 5 H:

Die Automation der Maschine geht um die

ganze Maschine rundum, so dass doch um

ca. 50 bis 70 Roh und Fertigteile Platz

haben. Natürlich kann hier auch eine

erweiterte Zuführung realisiert werden.

6. Transport der WIAP DM2V

Bild 6 A:

Die WIAP DM2 V – kompakt,

leistungsstark wie eine Grossmaschine.

Mit einem Gewicht von ca. 4.500 kg ist sie

stabil und dennoch gut transportierbar.

Ihre platzsparende Bauweise macht sie

ideal für den Einsatz bei begrenztem

Raumangebot – ohne Kompromisse bei

Präzision und Funktionalität.

Bild 6 B:

Die Maschine ist aber auch gut

transportierbar mit einem Gabelstapler

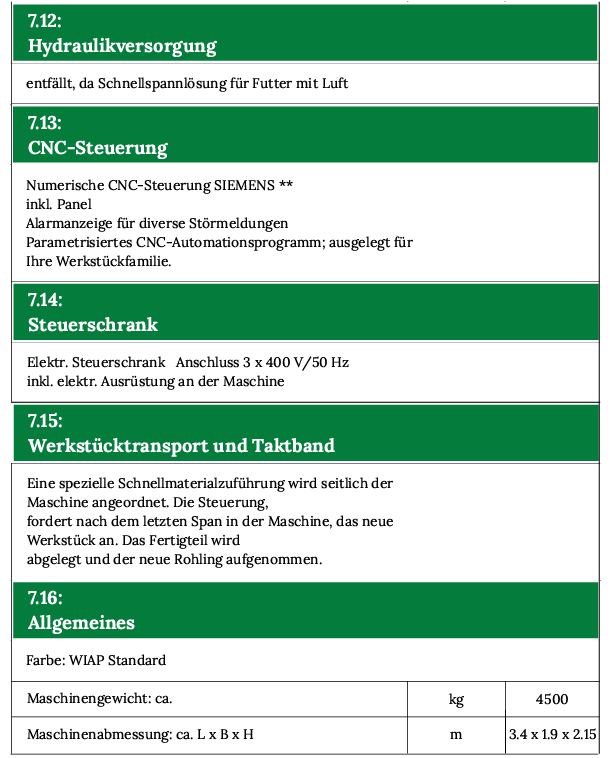

7. Technische Daten der WIAP DM 2 V Vertikal CNC Drehmaschine

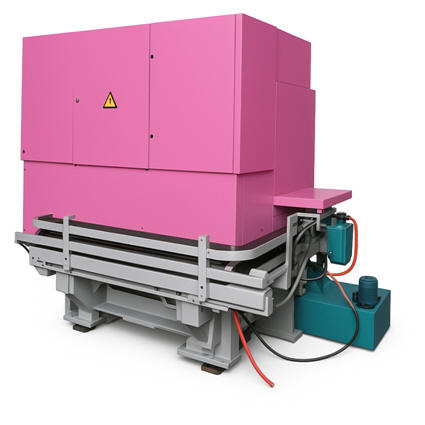

Bild 7 A:

Die ist eine Maschinen Version, wo

grössere Sichtfenster erwünscht waren

Bild 7 B:

Dies einzigartige Vertikal Drehmaschine

WIAP DM2V, hat auch bei engen

Platzverhältnissen eine gute Position.

Bild 17 A:

Bild einer Sinumerik 828 an einer

Werkzeugmaschine

8. Schlusswort WN

Die WIAP DM2V wurde ursprünglich als Sondermaschine entwickelt, doch das Interesse an

ihr übertraf die Erwartungen bei weitem. Zu Beginn wurde eine kleine Serie produziert,

doch bald zeigte eine internationale Grossvertretung Interesse an einer Stückzahl von 100

Maschinen pro Jahr. Dies stellte die Kapazitäten von WIAP jedoch vor eine grosse

Herausforderung, weshalb ein Herstellpartner gesucht wurde.

Ein Partner wurde gefunden, doch die Kosten waren zu hoch, sodass die Eigenleistung von

WIAP nicht ausreichend gedeckt werden konnte. Daher wurde das Projekt zunächst

zurückgestellt.

Im Jahr 2025 jedoch, mit neuen technischen Parametern, kann die Maschine nun unter

optimierten Bedingungen produziert werden.

Erstellt: sw_jw_iw_ hpw 00505