Sammelbericht Bericht Wiap

Neumaschinen WN_980 Wiap

Sammel r3b

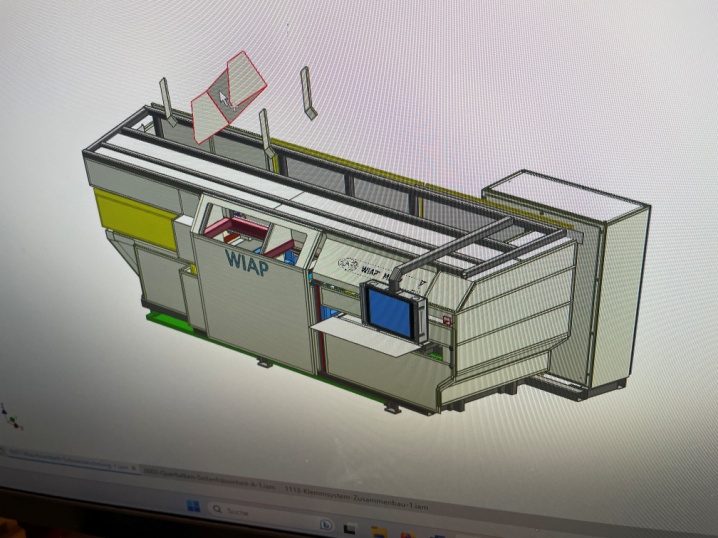

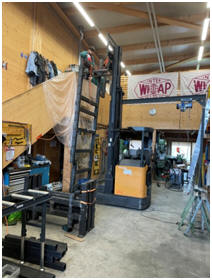

Bild 0 A:

ALW Auflagen Wand

Bearbeitungsmasch. Wiap ALW

Bild 0 B:

Schäl und Rolliermaschine

Wiap DM3S

Bild 0 C:

Horizontal Drehmaschine

WIAP DM4C

Bild 0 D:

Vertikal CNC Drehmaschine mit

obenhängendem Spindelstock Wiap DM2V

Bild 0 E:

Doppelspindel Drehmaschine

Wiap DM2A

Bild 0 F:

Zentiermaschine

Wiap ZM2A

Inhaltsverzeichnis

- 2. Vorwort

- 3. WIAP ALW Maschine

- 4. CNC gesteuerte Horizontalbett Drehmaschine WIAP DM3S

- 5. CNC gesteuerte Horizontalbett Drehmaschine WIAP DM4C

- 6. CNC gesteuerte Vertikal- Drehmaschine WIAP DM2V

- 7. CNC gesteuerte Horizontalbett Drehmaschine WIAP DM2A

- 8. CNC Zentriermaschine WIAP ZM 02

- 9. CNC Horizontal Bettdrehmaschine WIAP HM 02

- 10. Nachdrehmaschine Wiap

- 11. CNC gesteuerte Sonder Dreh-Fräsmaschine

- 12. WIAP Portallader PL3

- 13. WIAP Portallader PL2

- 14. Schlusswort

2. Vorwort

Die WIAP hat im Laufe der Jahre bereits zahlreiche Maschinen gebaut. In dieser Übersicht

zeigen wir eine Auswahl unserer Projekte – beginnend mit den aktuellsten und endend mit

den ältesten. Besonders in den letzten Jahren hat WIAP bewusst darauf gesetzt, keine

Serienmaschinen zu fertigen, sondern sich auf individuelle, technisch anspruchsvolle

Sonderlösungen zu konzentrieren.

Nachfolgend finden Sie eine Auswahl dieser besonderen Projekte.

3. WIAP ALW Maschine

Auflage Wand Bearbeitungs Maschine

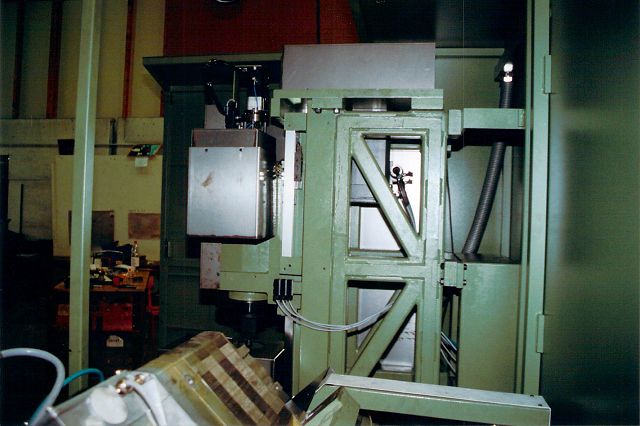

Bild 3 A:

Ansicht der ALW Maschine im Hause Wiap

Bild 3 B:

Die von der Wiap konstruierte, gezeichnete,

hergestellte Maschine, die Wiap ALW

Maschine

Bild 3 C:

Die Wiap, Jim Widmer zeichnet diese

Maschine mit dem Inventor.

Bild 3 D:

Roh Ansicht 1

Bild 3 E:

Rohansicht der Schlittenträger, wo

Seitenfräser und Schlitz und Fasenfräser

dargestellt wird.

Bild 3 F:

Werkstück Träger von unter betrachtet

Bild 3 G:

Die ganze Schweisskonstruktion

Bild 3 H:

Auch der Junge Mann Kim arbeitet hier mit.

Jim Widmer im Hause Wiap beim

Vorbereiten.

Bild 3 I:

Tisch und Konsolen schweissen

Das ist die Grundarbeit der Maschine – so

beginnt der Aufbau.

Bild 3 J:

Während dem Füllen wird auch

verdichtet

Bild 3 K:

Der Kunde wünschte bessere Service

Zugänglichkeit bei der neuen Maschine

Deshalb fertigten wir zehn Türen rund um

die Maschine an.

Bild 3 L:

Maschine mit Verschalung und Türen

Bild 3 M:

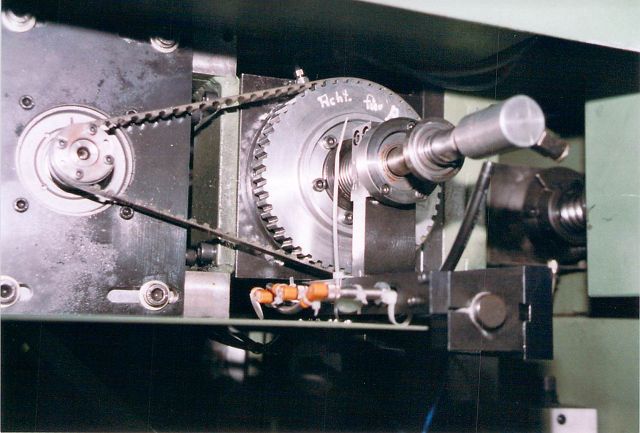

Antrieb des Schlitz und Fasenfräsers

Bild 3 N:

CNC Steuerung Sinumerik 828

Bild 3 P:

Werkstück Überwachungs System für 7

Höhenanschläge und Ueberwachung

Greifereinlage Position. Ein Start geht nur

bei der richtigen Einlage Position.

Bild 3 Q:

ALW Maschine vor der Auslieferung

Dieses spannende Projekt – der Bau einer

ALW (Auflagewand-Bearbeitungsmaschine)– war mit Sicherheit eines der

interessantesten, das wir je realisieren

durften. Da die Bearbeitungsart mit Holz

nicht zu unserem Kerngebiet zählt, mussten

wir uns zusätzliches Fachwissen aneignen.

Diese Erweiterung unseres Horizonts hat

uns einmal mehr bereichert.

Ein grosses Dankeschön an unseren Kunden für das entgegengebrachte Vertrauen!

4. CNC gesteuerte Horizontalbett Drehmaschine WIAP DM3S

Vollautomatisch zum fertigen Gewinde. Schäl- und Rollier-Anlage mit Automation

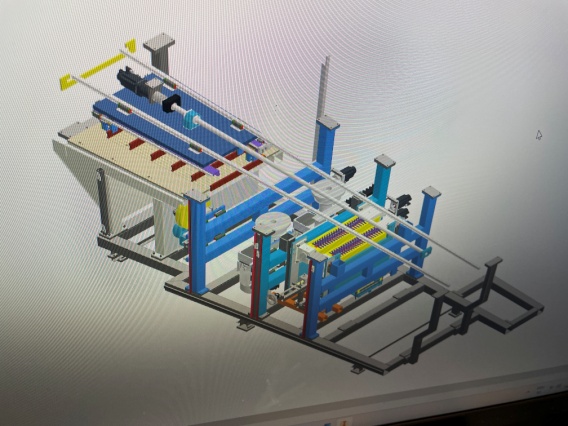

Bild 4 A:

Wiap DM3S mit HLV Hilfsladevorrichtung

40 Kg Werkstücke

Die WIAP AG, Dulliken, stellt erneut ihre außergewöhnliche Engineering-Kompetenz unter Beweis. Mit der neuen Schäl- und Rollier-Anlage WIAP DM3-S HLV lassen sich an

Rundstangen als Rohmaterial vollautomatisch fertige Gewinde herstellen. Typische Größen sind beispielsweise M20, M27, M30 oder M36.

Beim Produktionsbetrieb wird das Rohmaterial üblicherweise als Bund mit mehreren Stangen angeliefert. Dieses Bündel gelangt zunächst zum Rohteilspeicher, der sich mit einer Kapazität bis zu 50 Stück à 40 kg pro Werkstück beladen lässt. Als Belademöglichkeit steht auf der hinteren Seite der Anlage eine Hilfsladevorrichtung (HLV) zur Verfügung. Längen ab 1,6 m bis zu 4 m lassen sich verarbeiten, bei Durchmessern des Rohmaterials zwischen 20 mm und 40 mm. Der aufgetrennte Bund verteilt sich ohne weiteren manuellen Einsatz selbständig mithilfe einer Vibrationstechnik. Auf diesem Gebiet verfügt die schweizerische WIAP AG ebenfalls über eine besondere Expertise und setzte ihr spezifisches Know-how entsprechend ein.

Über verschiedene Positionen inklusive Sicherheitseinrichtungen gelangt das Rundmaterial als einzelne Stange automatisch in den Bearbeitungsraum. Die Werkstückhalterung innerhalb der Maschine übernimmt ein Planspiralfutter mit automatischem Antrieb: Damit ist selbst bei unterschiedlichen Durchmessern kein Backenwechsel notwendig. Nach der Fixierung wird das Material zunächst geschält. Das Werkzeug bearbeitet die Rundstangen in einem aktuellen Anwendungsfall zum Beispiel mit vier Schneiden und 0,17 mm Vorschub. Das ergibt eine zügige Bearbeitung mit 0,68 mm pro Umdrehung – inklusive 20° schräger Fase über einen Anfaser. Nach dem Schälen ist das Bauteil bereit zum Rollieren, um das Gewinde endgültig herzustellen. Abschließend gelangt das Fertigteil unter erneuter Anwendung der Hilfsladevorrichtung aus der Maschine.

Der gesamte Programmablauf geschieht über das parametrisierte System von WIAP, das heißt, sobald beispielsweise die Länge des Rohteils eingegeben wird, erkennt sowohl die

CNC-Steuerung der Maschine als auch der HLV-Lader, welche Positionen entsprechend angefahren werden müssen. Die panelbasierte CNC-Steuerung Sinumerik von Siemens sowie eine automatische Werkzeugbruchüberwachung des Schäl- und Rollierkopfes sorgen für zusätzliche Sicherheit bei dem robusten Bearbeitungsprozess.

Das Produktvideo unter dem Link

wiap.ch/Bildmaterial/WIAP_DM3S_Film.mp4

gibt weitere Einblicke über die beeindruckende Neuentwicklung der Schweizer

Maschinenbauspezialisten.

www.wiap.ch

WIAP AG DM3S Bild 1.bmp

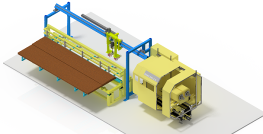

Bild 4 B:

Layout

Flexibel einsetzbar: Die NC-gesteuerte

Schäl- und Rollier-Maschine WIAP DM3S

kommt zurzeit unter anderem für die

Herstellung von Ankerschrauben zur

Anwendung. Ein Einsatz ist darüber hinaus

auch zur Bearbeitung von Rohren bis zu 6 m

denkbar (Bild: WIAP AG).

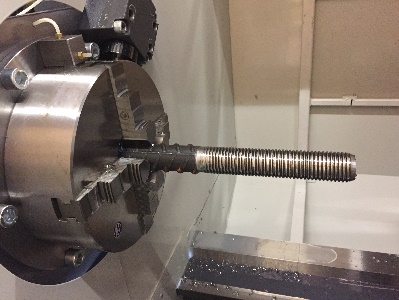

Bild 4 C:

Fertig gerollte Werkstück

Komfortabel zum fertigen Werkstück, hier

ein Gewinde M36x4 mit 180 mm Länge: Die

Berechnung des Programmablaufes erfolgt

vollautomatisch über Parameter. Der

Werker muss lediglich

Gewindedurchmesser, -länge und -steigung

sowie die Länge des Werkstücks eingeben

(Bild: WIAP AG).

Bild 4 D:

WIAP AG DM3S Bild 3.jpg

Ordentlich sortiert: Die automatisch

bearbeiteten Werkstücke gelangen zum

Ende des Prozesses wieder auf einer Ablage

für bis zu 50 Teile (Bild: WIAP AG).

Bild E:

H.P Widmer neben der DM3S am geliefert

Ort beim Kunden

Bild 4 F:

Masche noch im Hause WIAP

Bild 4 G:

Sven Widmer, Wiap DM3S mit HLV von der

Beladeseite ausgelegt für 50 Rohlinge

Bild 4 H:

WIAP HLV Hilfsladevorrichtung für volle

Stangen bis 4 Meter Länge.

Bild 4 I:

WIAP DM3S Maschinenansicht von hinten

Siehe Foto Bericht WN_0935_DM3S

Bild 4 J:

WIAP DM3S Maschine in der Produktion 50

Teile werden vollautomatisch

durchgearbeitet.

Bild 4 K:

Links Jim Widmer, Rechst Sven Widmer

Hersteller der WIAP DM3S Maschine von A

bis Z eine WIAP Entwicklung

Bild 4 L:

KHLV Greifer von WIAP

Eine Eigenkonstruktion – ausgelegt für

Werkstücke bis 40 kg und mit zusätzlicher

Reservenkapazität.

Bild 4 M:

Fertigteil auf der Ablage

Bild 4 N:

Maschine mit CNC Wiap DM3S

Bild 4 O:

Eigenkonstruktion Portallader Wiap

5. CNC gesteuerte Horizontalbett Drehmaschine WIAP DM4C

Vibrationsentspannt und vibrationsgedämpft – VDSF®, VSR®, MEMV®

Die WIAP DM4C ist eine robuste CNC-Flachbett-Drehmaschine mit besonders breitem Maschinenbett. Der Führungsabstand aussen beträgt 1140 mm. Das Bett besteht aus einer

stabilen Schweisskonstruktion und wird vibrationsentspannt. Anschliessend wird es mit dem WIAP-Füllstoff gemäß unserem Patent gefüllt und durch Vibration verdichtet – eine

Kombination, die für maximale Dämpfung und Stabilität sorgt.

Die Führungen der X- und Z-Achse messen je 90 × 50 mm und sind geschraubt statt eingeschliffen. Das ermöglicht eine einfache Revision auch nach 20 Jahren, ohne dass das Bett ins Werk zurückgeschickt werden muss. Die gehärteten Führungen mit einer Härte von mindestens 60 HRC sind ebenfalls geschraubt und bei Verschleiß problemlos austauschbar.

Die Schlittenführungen in X und Z sind mit einem Gleitbelag versehen und verfügen über Luftunterstützung. Diese sorgt dafür, dass: der Schlitten leichter und präziser läuft,

kein Schmutz unter die Führungen gelangt, der Verschleiss im Vergleich zu herkömmlichen Systemen drastisch reduziert wird. Die Schmierung ist als Kurzweg-Schmierung ausgeführt, mit ausreichend Schmierstellen zur zuverlässigen Versorgung aller relevanten Bereiche.

Nachfolgend: Wiap DM4C 1600 Durchmesser produziert bei einem Schweizer Kunden

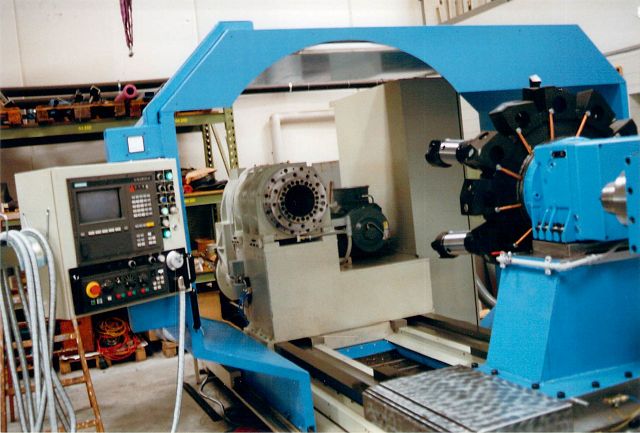

Bild 5 A:

Diese WIAP DM4C hat einen Schwing

durchmesser von 2000 mm und zwei

einzeln verfahrbare Revolver. 3 Späneförder,

Maschinen Nummer 10032,

Maschinengewicht 23 Tonnen.

Besonderheit zwei einzeln verfahrbare

Werkzeug Revolver. WN_900_10

Bild 5 B:

Diese WIAP DM4C wurde für einen

Schweizer Kunde gebaut. Die Maschine hat

ein Schwing-durchmesser von 2000 mm

und es sind 2 X- Schlitten unabhängig

verfahrbar.

Nachfolgend: Wiap DM4C 1300 Durchmesser produziert für einem Schweizer Kunden

Bild 5 C:

Diese WIAP DM4C hat einen Schwing

durchmesser von 1600 mm. Ein 15 Grad

schräggestellter 12-fach Scheibenrevolver

und 200 mm Spindeldurchlass.

Maschinengewicht 16 Tonnen. Konstruktion

und Herstellung WIAP. Maschinen Nr.10025.

Bild 5 D:

Die Maschine hat 2 Späneförderer.

Führungs-breite in X- und Z 90 x 50 mm

und über 60 HRC einsatzgehärtet. Die

Führungen können ausgetauscht werden,

allenfalls nur umdrehen, dass der

verschlissene Teil hinten ist.

Bild 5 E:

Die Maschine in der Endmontage. Bald

bereit zum drehen. Herstellzeit einer WIAP

Maschine rund 1 Jahr

Nachfolgend: 2 Maschine Wiap DM4C 1300 Durchmesser produziert bei einem Kunden in Angola in der Ölindustrie

Bild 5 F:

Diese WIAP DM4C hat einen Schwing

durchmesser von 1300 mm. Ein 12-fach

Scheibenrevolver und 265 mm

Spindeldurchlass, Maschinengewicht 13

Tonnen. Konstruktion und Herstellung

WIAP. Maschinen Nr.10020. WN_900_200

6. CNC gesteuerte Vertikal- Drehmaschine WIAP DM2V

Nr. 10021, 10022, 10023, 10024

Vibrationsentspannt und Vibrationsgedämpft vdsf®, vsr®, memv®

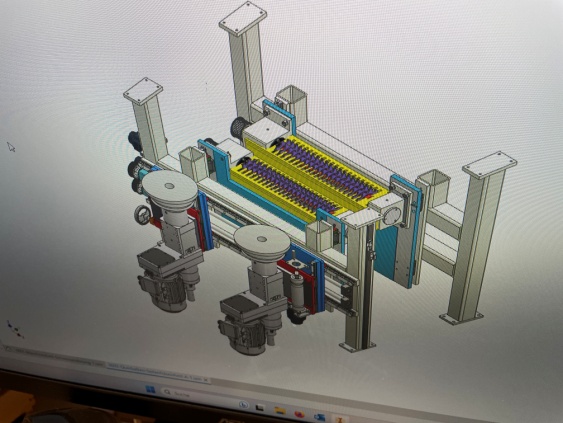

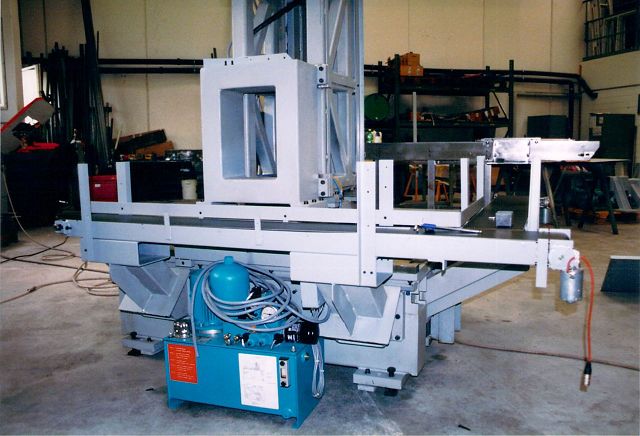

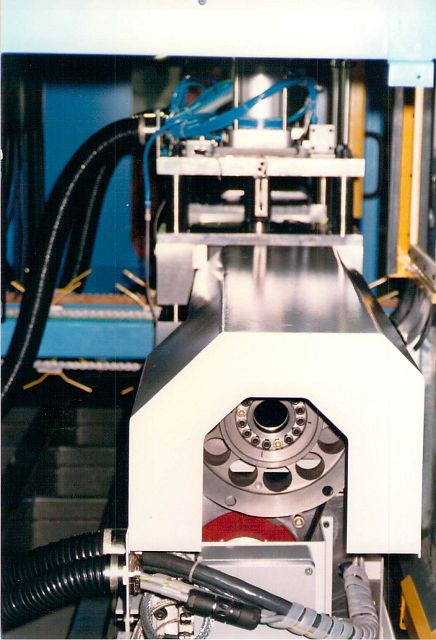

Bild 6 A:

Kompakter CNC-Drehautomat als

Skelettbau – WN_910_30

Die WIAP DM 2V

Dieser kompakte CNC-Drehautomat wurde speziell für die Bearbeitung von Futterdrehteilen

bis Ø 200 mm entwickelt. Die Maschine ist als Skelett ausgeführt und ermöglicht einen

hochautomatisierten, platzsparenden Fertigungsablauf.

Das Spannfutter bewegt sich mit dem eingespannten Werkstück zur Fertigteilposition. Dort

fährt ein Fertigteilschieber in den Maschinenraum, entnimmt das fertige Teil und

transportiert es nach aussen, wo es auf ein Wegführband abgelegt wird. Anschliessend holt das

Futter auf einer tieferliegenden Ebene ein neues Rohteil ein.

Die Bearbeitung erfolgt durch einen verfahrbaren Spindelstock, der sich zur feststehenden

Revolvereinheit bewegt. Durch die durchdachte Anordnung fallen sämtliche Späne direkt nach

unten in den integrierten Späneförderer – ein Plus für Sauberkeit und

Wartungsfreundlichkeit.

Das Transportband bietet grosszügigen Stauraum mit einer Ablagefläche von 200 × 4350 mm

aufgeteilt für Roh- und Fertigteile (jeweils ca. 0,87 m²). Bei Werkstückdurchmessern ab 100 mm

ergibt das eine Kapazität für etwa 40 Roh- und 40 Fertigteile. Bei einer Bearbeitungszeit von 2

Minuten pro Teil ergibt sich ein mannloser Betrieb von bis zu 80 Minuten.

Die Maschine überzeugt durch ihre vibrationsgedämpfte Konstruktion. Dank der integrierten

Dämpfungstechnologie treten kaum Vibrationen auf, was zu hervorragenden Standzeiten und

hoher Prozesssicherheit führt.

Marktinteresse und wirtschaftliche Überlegungen

Während der Entwicklungsphase dieser Maschine bekundete ein italienischer Vertreter von

Grossmaschinen reges Interesse und kündigte an, jährlich 100 solcher Maschinen von WIAP

beziehen zu wollen. Auch die Firma ABB zeigte Interesse an einer Zusammenarbeit. Allerdings

verhinderten wirtschaftliche Überlegungen, insbesondere preisliche Aspekte, eine Umsetzung

dieses potenziell bedeutenden Projekts.

Bild 6 B:

Montage Wiap DM2V

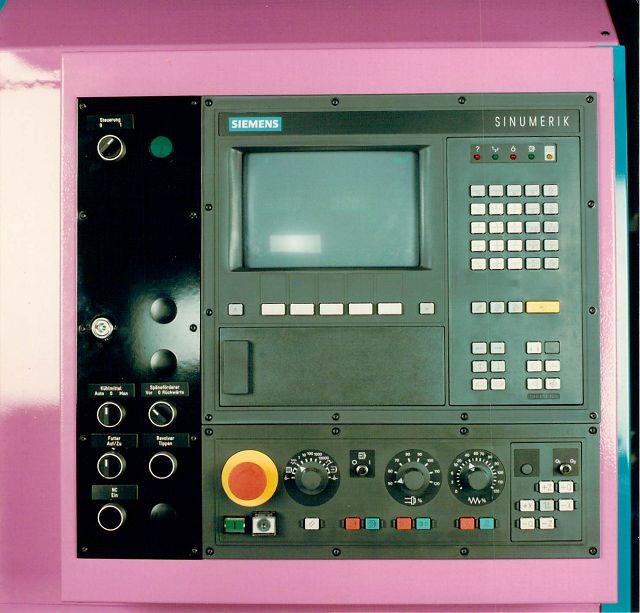

Bild 6 C:

Die CNC Steuerung Sinumerik 810T war die

ideale CNC für diese Maschine. Es wurde

alles parametrisiert programmiert. Das

Automations-programm in der Maschine

wurde so erstellt, dass ohne PLC

Programmierung, Optimierungen

vorgenommen werden konnten. Auch vom

Maschinenanwender.

Bild 6 D:

Die WIAP Vertikal CNC Drehmaschine.

Kompakt und geeignet für Futterteile von 45

mm bis 160 mm. Ideal 100 mm Werkstück

Länge. WN_910_340

7. CNC gesteuerte Horizontalbett Drehmaschine WIAP DM2A

Nr. 10010, 10012, 10014

Vibrationsentspannt und Vibrationsgedämpft vdsf ®, vsr®, memv®

Die WIAP DM2A war die erste eigenentwickelte CNC-Drehmaschine der WIAP AG und

markierte einen bedeutenden Meilenstein in der Unternehmensgeschichte. Vor der

Entwicklung dieser Maschine war WIAP hauptsächlich in der Vertretung von Maschinen, dem

Bau eigener Portallader und der Umrüstung bestehender Maschinen auf CNC-Steuerungen

tätig.

Die Entscheidung, eine eigene CNC-Drehmaschine zu entwickeln, basierte auf den

umfangreichen Erfahrungen des WIAP-Teams, insbesondere aus früheren Tätigkeiten bei

Unternehmen wie Georg Fischer und Storebro in Schweden. Diese Erfahrungen bildeten die

Grundlage für die Entwicklung neuer und verbesserter Lösungen im Maschinenbau.

Die DM2A wurde 1992 realisiert und war ein bedeutender Schritt für WIAP. Ein Exemplar

dieser Maschine wurde an einen deutschen Drehmaschinenhersteller verkauft, was das

Vertrauen in die Qualität und Innovation von WIAP unterstrich.

Wiap

Die erfolgreiche Umsetzung der DM2A führte dazu, dass Kunden, die an WIAP glaubten,

weitere Maschinen bestellten. Dies legte den Grundstein für die Entwicklung weiterer CNC

Maschinen und die Expansion des Unternehmens.

Die DM2A steht somit nicht nur für technische Innovation, sondern auch für den Übergang

von WIAP zu einem eigenständigen Hersteller von CNC-Werkzeugmaschinen.

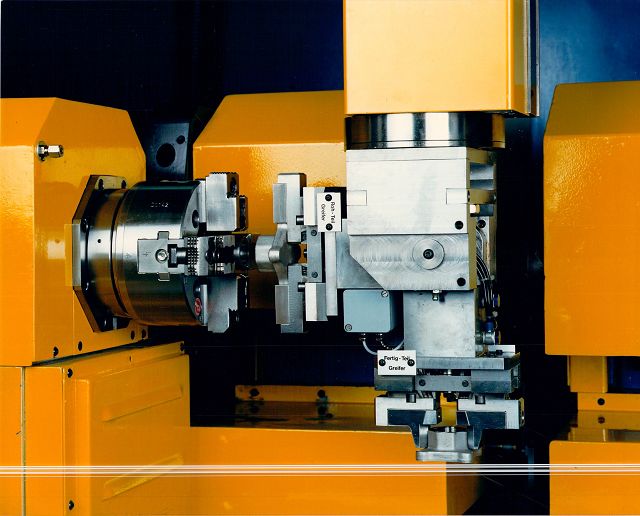

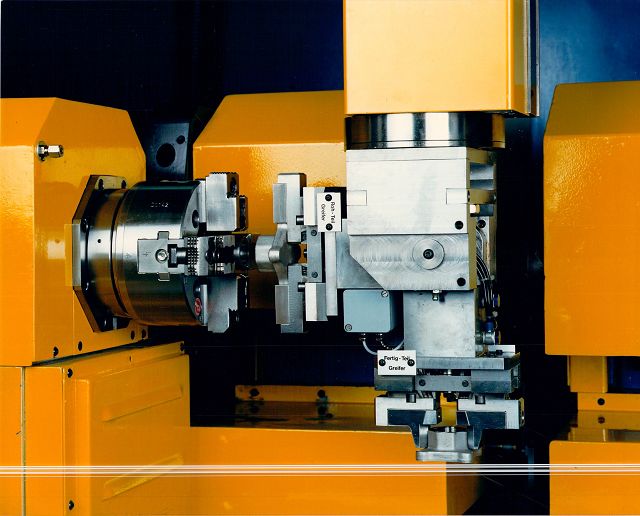

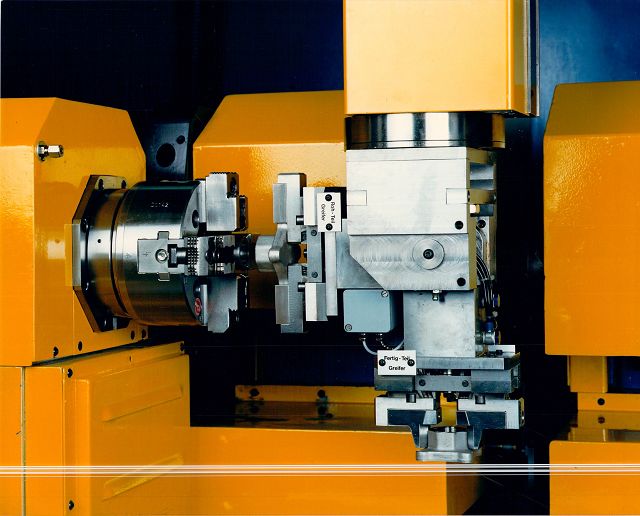

Bild 7 A:

Doppelseiten-CNC-Drehmaschine WIAP

DM2A. Zwei Revolver. Zwei verfahrbare

Spindelstöcke. Eigener Portallader WIAP PL

2 für 2 x 7 kg Werkstückgewicht.

Bild 7 B:

WIAP DM2A CNC Drehmaschine mit dem

Portallader WIAP PL2 während den

Drehversuchen.

Bild 7 C:

Hier wird das neue Rohteil in das Kraftspann

Futter des linken Spindelstocke eingelegt

Bild 7 D:

der Portallader entnimmt das Fertigteil aus

dem aus dem rechten Spindelstock. Das

Fertigteil ist fertig von der beidseitigen

Bearbeitung.

8. CNC Zentriermaschine WIAP ZM 02

zur Produktion von Rohren, welche als Steinbohrer eingesetzt werden – schnell umrüstbar

Die WIAP DM2 ZM ist eine Flachbett CNC Drehmaschine. Sie hat ein breites Bett. Das

Maschinenbett ist eine Schweisskonstruktion. Das Bett wird vibrationsentspannt und

anschliessend mit dem Wiap Füllstoff gefüllt und durch Vibration verdichtet, gemäss dem

Patent der Wiap. Abmessung der Führungen X und Z ist 30 x 50 mm.

Die Führungen sind austauschbar, weil geschraubt. Für eine Revision nach 20 Jahren gut

geeignet, ohne dass das Bett zurück ins Lieferwerk muss. Die gehärteten Führungen, ca. 60

HRC, sind geschraubt. Die Schlittenführungen in der X- und Z-Achse sind mit einem

Gleitbelag beschichtet. Alle Achse haben eine Luftunterstützung, damit a) der Schlitten besser

läuft b) der Schmutz nicht unter die Führungen gelangt und c) der Verschleiss sich um das

mehrfache verringert, gegenüber anderen Führungen. Die Schmierung ist auf Kurzweg

ausgelegt; das heisst, genügend Schmierstellen.

Die Maschinenkonstruktion ist so ausgelegt, dass sie mit minimaler Demontage transportiert

werden kann.

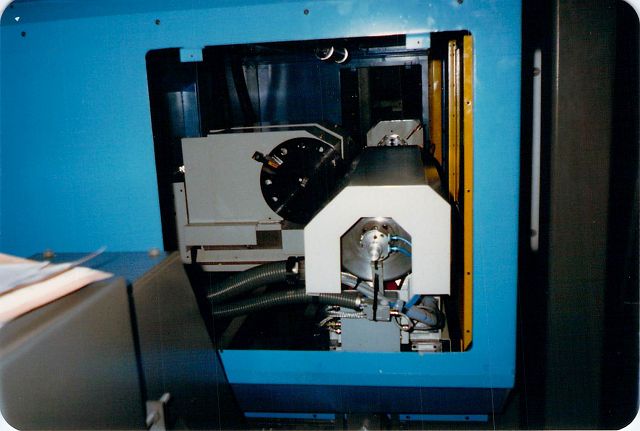

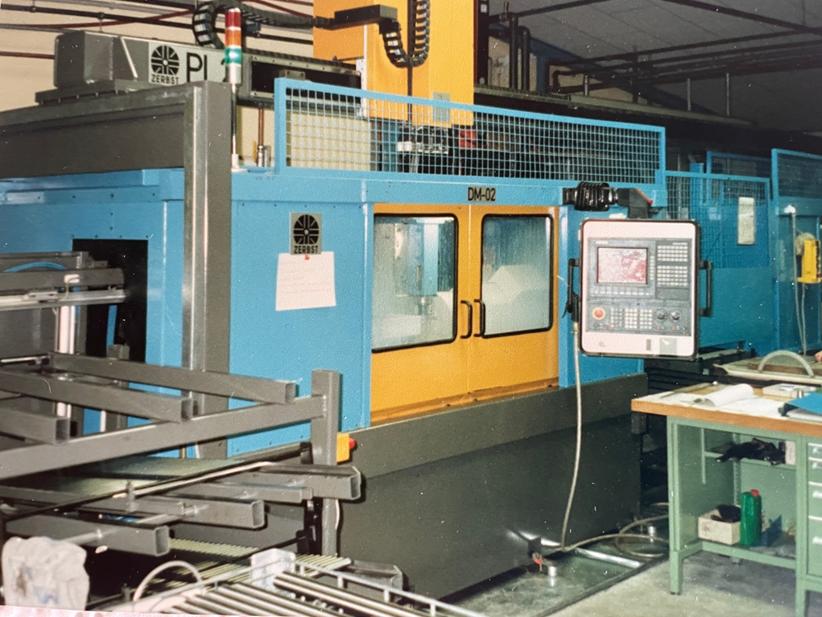

Bild 8 A:

WIAP Zentriermaschine. Hergestellt beim

damaligen Lienzpartner WEMA Zerbst.

WN_930_10

Bild 8 B:

2 Spindelstöcke, verfahrbar in der Z-Achse.

Der Motor im Spindelstock eingebaut.

Bild 8 C:

Alles ist schnell umstellbar. Beidseitig wird

das Rohr plangedreht und auf einer Seite

gibt es einen Bund mit einer Nase, wo ein

Teil darauf gelötet wird. Die Toleranz ist

klein.

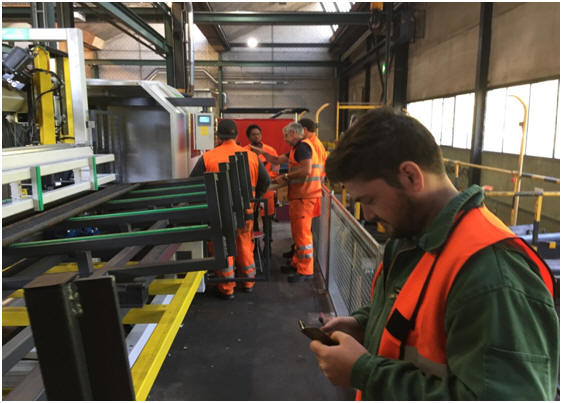

Foto Bericht WN_940_WIAP HM 02

9. CNC Horizontal Bettdrehmaschine WIAP HM 02

zur Produktion von Rohren, welche als Steinbohrer eingesetzt werden – schnell umrüstbar

bis zum Durchmesser 70 mm. Vollautomatisches Stangenlade-magazin für ca. 20 Stk. 6

Meter Rohre

Die WIAP HM2 ist eine Flachbett CNC Drehmaschine. Sie hat ein breites Bett. Das

Maschinenbett ist eine Schweisskonstruktion. Das Bett wird vibrationsentspannt und

anschliessend mit dem Wiap Füllstoff gefüllt und durch Vibration verdichtet, gemäss dem

Patent der Wiap. Abmessung der Führungen X und Z ist 30 x 50 mm.

Die Führungen sind austauschbar, weil geschraubt. Für eine Revision nach 20 Jahren gut

geeignet, ohne dass das Bett zurück ins Lieferwerk muss. Die gehärteten Führungen, ca. 60

HRC, sind geschraubt. Die Schlittenführungen in der X- und Z-Achse sind mit einem

Gleitbelag beschichtet. Alle Achsen haben eine Luftunterstützung, damit a) der Schlitten

besser läuft b) der Schmutz nicht unter die Führungen gelangt und c) der Verschleiss sich um

das mehrfache verringert, gegenüber anderen Führungen. Die Schmierung ist auf Kurzweg

ausgelegt; das heisst, genügend Schmierstellen.

Die Maschinenkonstruktion ist so ausgelegt, dass sie mit minimaler Demontage transportiert

werden kann.

Bild 9 A:

Die HM 02 wurde für eine der grössten

Welt-konzerne Steinbohrerhersteller

konzipiert. Alles vollautomatisch. Die

Maschine wurde vom Wiap Lizenzpartner

Zerbst gebaut.

Bild 9 B:

Die CNC Steuerung ist eine Sinumerik 810T

GA2.

Bild 9 C:

Die Werkstücke werden mit einer Lünette

entnommen und auf ein Rollband gelegt.

Siehe Foto Bericht WN_950_WIAP

DM02X

10. Nachdrehmaschine Wiap für den Elektro Motorenhersteller Biral (später in der Grundfos Gruppe)

Nachdrehmaschine WIAP DM02X für Motorengehäuse

Kunde ist ein Schweizer Pumpen Motoren-hersteller. Aufgabenstellung war: Motorensitz,

welcher durch das Einpressen des Innenteils verzogen wird, nachdrehen, damit der Sitz und

der Rundlauf ok ist.

Aufgebaut auf die vorhandenen Vertikal Drehmaschine WIAP DM 02 wurde die Maschinen

konzipiert. Also nur das Bett war eine Sonderlösung, der Rest aus bestehenden

Konstruktionen erzeugt.

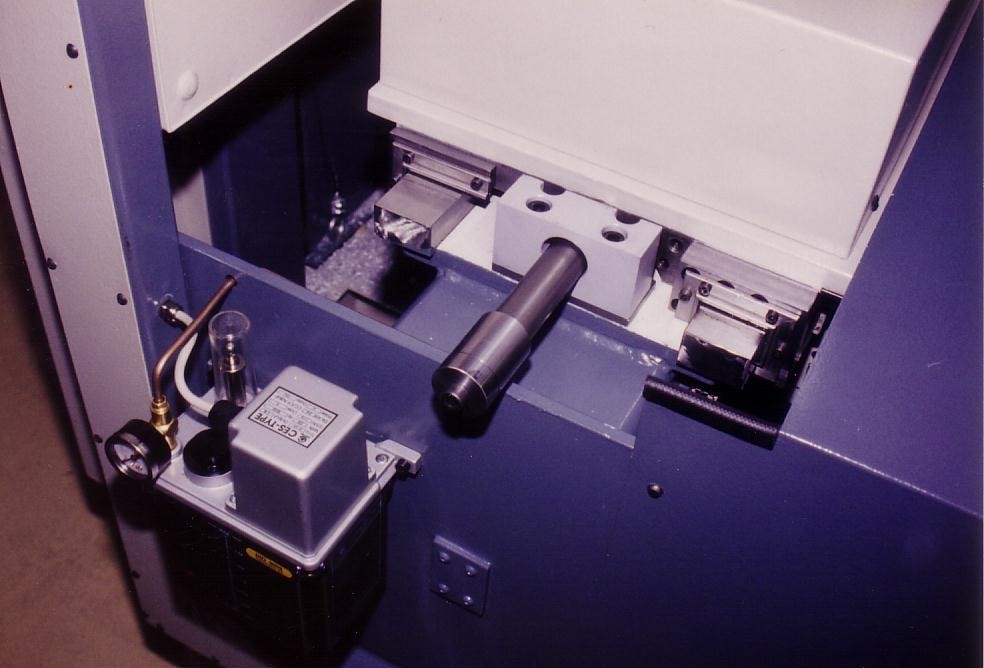

Bild 10 A:

Nach der Inbetriebnahme.

Bild 10 B:

Die genaue Zustellschraube für die Position

vorne, machten wir mechanisch. Die

Toleranz musste im Durchmesser in 0.02

mm sein. Die Maschine musste ohne

richtige CNC, die Aufgabe erfüllen.

Bild 10 C:

Drehendes Werkstück. Spindelstock unten

angeordnet.

11. CNC gesteuerte Sonder Dreh Fräsmaschine

Wiap DM2 XP Nr. 10029

Vibrationsentspannt und Vibrations-gedämpft vdsf®, vsr®, memv®

Hergestellt für ein Grosskonzern für die Fertigung von Tripoden Werkstücke Taktzeit 2

Sekunden

Bild 11 A:

Diese Sonderdrehfräsmaschine Wiap

DM2_XP war für einen Grosskonzern. Sie

konnte drehen und fräsen mit 20‚000

Umdrehung. Gleichzeitig eine Drehspindel,

die mit einem Plandrehkopf dreht. Die

gesamte Konstruktion war von der Wiap.

Das war eines der anstrengten Projekten,

das die Wiap je ausführte. Taktzeit ein Teil

in 2 Sekunden. Und ein sehr exakter Kunde,

der die Sekunden halbierte.

Bild 11 B:

Das ganze Bettsystem mit Turm ist

vibrations-entspannt und auch

vibrationsgedämpft.

Bild 11 C:

Hier der eigenentwickelte

Plandrehkopfantrieb. Er hat auch eine

Kühlmittelzuführung durch die Spindel. Ein

gutes Drehmoment, war für die hohe

Drehzahl der Plandrehwerkzeuge nötig.

12. WIAP Portallader PL3

Einführung: Massgeschneiderter Portallader für niedrige Hallenhöhen

Für einen renommierten Hersteller von Grossdrehmaschinen entwickelte WIAP einen speziell

angepassten Portallader. Der Kunde hatte zuvor drei Angebote eingeholt, doch keiner der

vorgeschlagenen Lader konnte in der geplanten Halle mit begrenzter Deckenhöhe installiert

werden.

WIAP konstruierte und lieferte einen Portallader, der diese Herausforderung meisterte. Das

System wurde so konzipiert, dass es trotz der niedrigen Hallenhöhe effizient arbeitet und den

Anforderungen des Kunden gerecht wird.

Ein Beispiel für diese Lösung ist der WIAP Portallader PL3, der speziell für niedrige Hallen

entwickelt wurde. Er verfügt über einen Schwenkgreifer mit selbsthaltender Funktion, der

verhindert, dass Werkstücke bei einem Stromausfall herunterfallen. Der Greifer kann

zwischen 0°, 90° und zusätzlich 180° drehen, was eine flexible Handhabung ermöglicht. Die

Steuerung erfolgt über eine Sinumerik 810 CNC-Steuerung mit Bedienpanel, und der

Elektroschrank ist kompakt integriert. Weitere Informationen finden Sie auf der WIAP

Website:

wiap.ch.

Diese Lösung demonstriert WIAPs Fähigkeit, individuelle Anforderungen zu erfüllen und

innovative Lösungen für komplexe Herausforderungen zu bieten.

2 x 25 Kg 150 Meter / Min. Eilgang

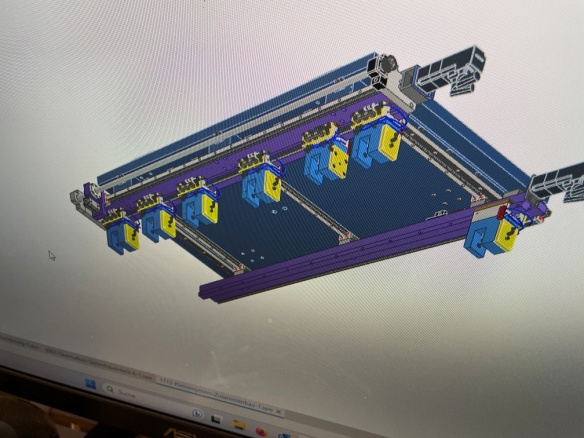

Bild 12 A:

Der Portallader PL3 wurde verkauft, weil die

Halle beim Kunden sehr tief war und andere

Lieferanten keine so tiefe Durchfahrt

anbieten konnten.

Bild 12 B:

Ein eigen entwickelter Roh und Fertigteil

Speicher.

Bild 12 C:

Der Schwenkgreifer mit selbsthaltendem

Greifer, wenn Stromunterbruch, dass das

Werkstück nicht herunter fallen kann. Der

Greifer kann 0 und 90° zuzüglich 180°

Drehbewegung.

Bild 12 D:

Durchgangsloch bei der Automation.

Siehe Foto Bericht WN_1220_WIAP PL 3

13. WIAP Portallader PL2

Einführung: Erfolgsgeschichte des Portalladers WIAP PL2

Die Entwicklung des WIAP Portalladers PL2 begann mit einer konkreten Anfrage eines

renommierten Schweizer Schleifmaschinenherstellers. Dieser suchte für internationale

Kunden wie Bilz (Deutschland), Grundfos (Dänemark) und Embraco (Brasilien) eine

zuverlässige Automatisierungslösung für seine Rundschleifmaschinen. WIAP entwickelte

daraufhin den Portallader WIAP PL2 – ausgestattet mit einem Schwenkgreifer, der zwei

Werkstücke von je bis zu 7,5 kg sicher und präzise handhaben kann.

Der Erfolg dieser Lösung sprach sich schnell herum. So wurde der Portallader WIAP PL2

wenig später auch für die WIAP-eigene Drehmaschine DM2 A übernommen, die ursprünglich

im Rahmen eines Sonderprojekts (CHD) konzipiert wurde. Der Durchbruch kam, als ein

deutscher Großkonzern das Konzept übernahm und den Portallader WIAP PL2 in Lizenz für

weitere Kunden baute. Damit floss nicht nur Know-how, sondern auch ein nennenswerter

Umsatz in Form von

Lizenzgebühren zurück an WIAP – ein Gewinn im mehrfachen Sinne

Bild 13 A:

Hier ist der Wiap Portallader an einer

Maschine die für die Fa. Audi Lenkstangen

herstellt.

Bild 13 B:

Dieser Portallader war an der WIAP DM2 A

eingesetzt

Bild 13 C:

Der Doppelgreifer des WIAP PL2

Portalladers

Der Doppelgreifer des WIAP PL2

Portalladers bietet eine beeindruckende

Vielseitigkeit. Mit seiner Fähigkeit, sich um

90° zu schwenken, kann er sowohl Fertig

als auch Rohteile sicher und präzise

aufnehmen und ablegen – sowohl horizontal

als auch vertikal. Darüber hinaus ermöglicht

der Greifer eine zusätzliche Drehung von

180°, was eine noch größere Flexibilität im

Umgang mit Werkstücken gewährleistet.

Dank dieser Eigenschaften bleibt der WIAP PL2 für nahezu alle Aufgaben geeignet und lässt

nur wenige Herausforderungen ungelöst. Das System deckt ein sehr breites Einsatzgebiet ab

und kann Werkstücke mit einem Gewicht von bis zu 2 x 7 kg problemlos handhaben.

Bild 13 D:

Portallader WIAP PL2 mit

Palettierfunktion

Auf diesem Bild ist ein speziell entwickelter

WIAP PL2 Portallader zu sehen, der

zusätzlich die Funktion zur Palettierung von

Teilen übernimmt. Diese Erweiterung

ermöglicht es, die Werkstücke nicht nur zu

handhaben, sondern sie auch effizient auf

Paletten abzulegen – eine perfekte Lösung

für die Automatisierung und Optimierung

von Fertigungsprozessen.

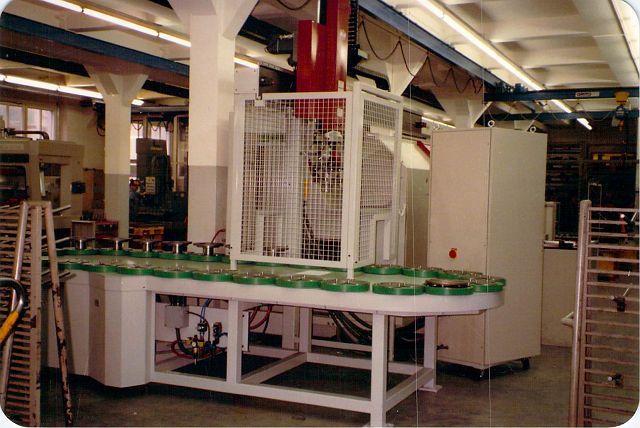

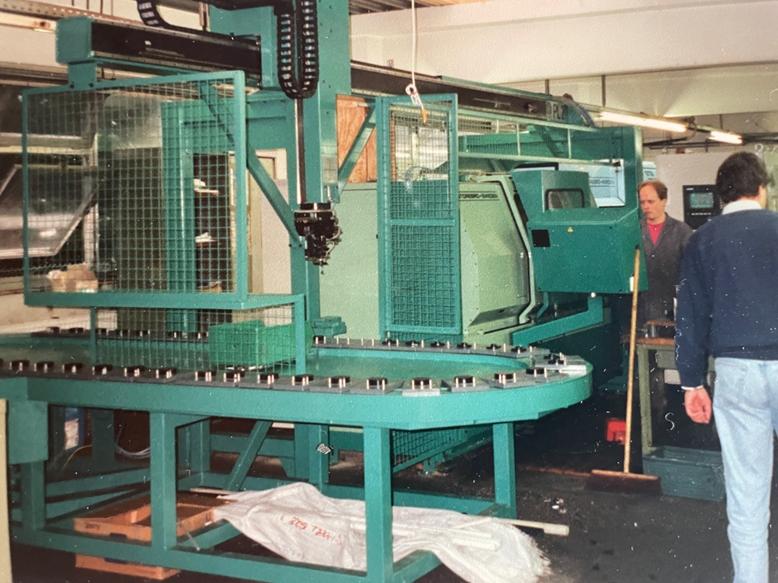

Bild 13 E:

Sichere Automatisierung mit dem WIAP

PL2 an der Storebro STB 200

Dieser WIAP PL2 Portallader wurde in

Kombination mit einer Rundtakt

Palettenbahn realisiert. Besonders

hervorzuheben ist das Sicherheitskonzept:

Es existieren keine Klemmstellen für

Personen außerhalb der Bewegungszone

des Laders. Der Portallader bewegt sich

ausschließlich in definierten Bahnen und

kann die Zone, in der sich Bedienpersonal

aufhält, nicht erreichen.

Im Gegensatz zu klassischen Robotersystemen, die bei einem Steuerfehler unkontrolliert

ausschlagen und so eine Gefahr darstellen könnten, ist dies beim WIAP PL2

konstruktionsbedingt ausgeschlossen. Das erhöht die Sicherheit im Produktionsumfeld

erheblich.

Dieser Portallader wurde speziell für den Einsatz an der Storebro STB 200 konzipiert und

angebaut – eine clevere und sichere Automatisierungslösung.

14. Schlusswort

Wiap 2025: Neue Zeichnungsmethoden – neue Möglichkeiten

Früher, als noch vieles von Hand auf dem Zeichenbrett entstand, war die Konstruktion eine

mühsame und oft langwierige Aufgabe. Änderungen bedeuteten viel Aufwand – das hat die

Arbeit erschwert. Heute, mit den modernen digitalen Zeichnungsmethoden, ist vieles

einfacher, schneller und deutlich angenehmer geworden.

Eine kleine Konstruktionsänderung lässt sich heute in einem Bruchteil der früher benötigten

Zeit umsetzen – oft zehnmal schneller. Für uns bei WIAP ist es eine spannende

Herausforderung geworden, dank dieser neuen Technik sowohl kleine Bauteile als auch

komplexe Maschinen effizient zu entwerfen und zu realisieren.

Wir nutzen das, was vorhanden ist, so klug wie möglich – nicht alles muss neu erfunden

werden. Was funktioniert, verbessern wir gezielt. So schaffen wir mit solidem Fundament

zukunftsorientierte Lösungen.